Navegación rápida

- ¿Qué es el moldeo por inserción?

- ¿Cuáles son las diferencias entre el moldeo por inserción y el sobremoldeo?

- El proceso de moldeo por inserción

- Ventajas del moldeo por inserción

- Desventajas del moldeo por inserción

- Los tipos de insertos en diferentes industrias

- Capacidades de moldeo por inserción de Layana

¿Qué es el moldeo por inserción?

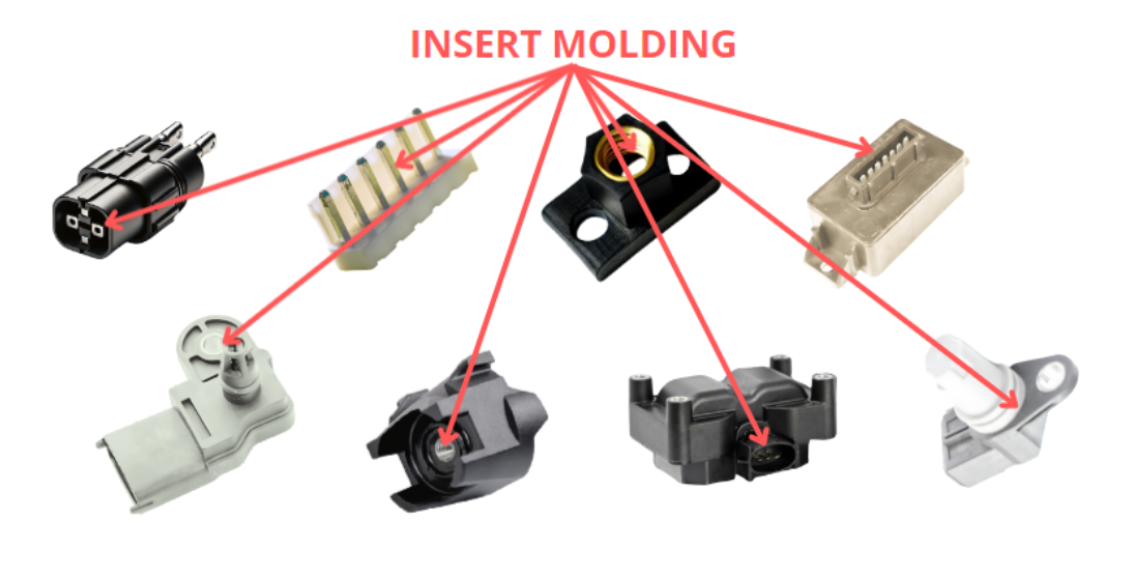

El moldeo por inserción es un método especial de procesamiento de moldeo por inyección de plástico, mediante el cual uno o más insertos prefabricados pueden integrarse en el molde durante el proceso de inyección de plástico para que estos insertos formen parte del producto terminado. Los insertos pueden ser de cualquier material, como metal, plástico, cerámica, fibra de carbono, vidrio o goma. Pueden tener diversas geometrías, tamaños y funciones: tornillos, tuercas, terminales eléctricos, conectores metálicos, barras colectoras, enchufes de plástico, juntas, etc. Los insertos pueden mejorar la resistencia mecánica, proporcionar conexiones eléctricas, ofrecer orientación o cumplir otras funciones, mejorando en última instancia la funcionalidad y el rendimiento del producto final para cualquier aplicación. Por ejemplo, los insertos metálicos, como bujes o insertos roscados, se insertan en la parte principal de plástico para proporcionar puntos de fijación fuertes para un ensamblaje y desensamblaje seguros y frecuentes en una aplicación, preservando la capacidad mecánica durante la vida útil del producto terminado. Por otro lado, los insertos de plástico pueden servir como conectores o carcasas moldeadas directamente en el cuerpo de plástico, formando parte tanto estética como funcionalmente del cuerpo, generando un buen color, textura, protección, mejor agarre y apariencia general entre las dos partes. Esto no solo ofrece mayor durabilidad y precisión en las conexiones, sino que también asegura un ajuste y alineación perfectos de las partes.

¿Cuáles son las diferencias entre el moldeo por inserción y el sobremoldeo?

|

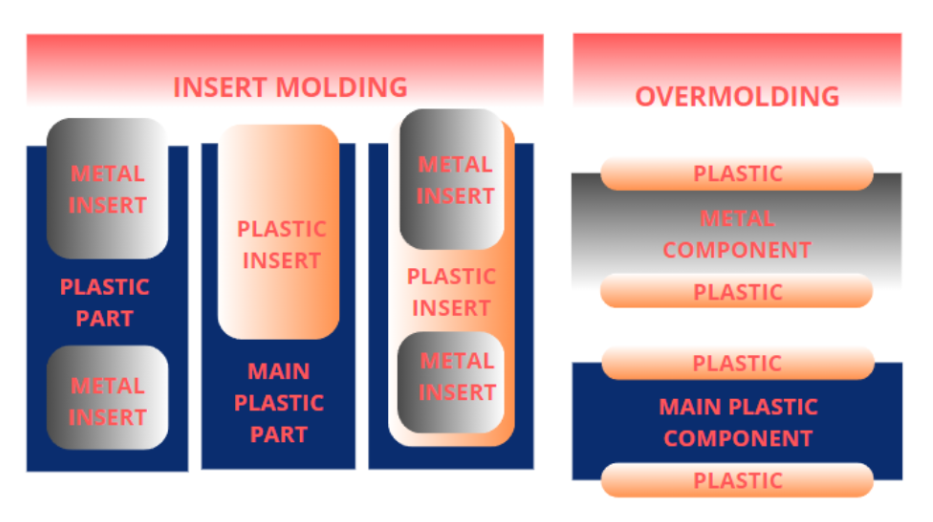

Moldeo por inserciónEl moldeo por inserción y el sobremoldeo son dos técnicas avanzadas diferentes asociadas con la tecnología de moldeo por inyección de plástico. En general, comparten una base tecnológica común, aunque los casos de aplicación pueden diferir entre las dos opciones. Básicamente, el moldeo por inserción es un proceso mediante el cual componentes prefabricados, generalmente componentes metálicos, se cargan en el molde antes de la inyección con material plástico para agregar funcionalidad e integridad estructural al producto terminado. Esta es generalmente la parte o material plástico más visible que se integra con la base estructural para todo el producto terminado. La tecnología de moldeo por inserción se optimiza muy a menudo cuando las tecnologías de inyección de plástico y conformado de metales, como el estampado o el mecanizado de metales, se integran. |

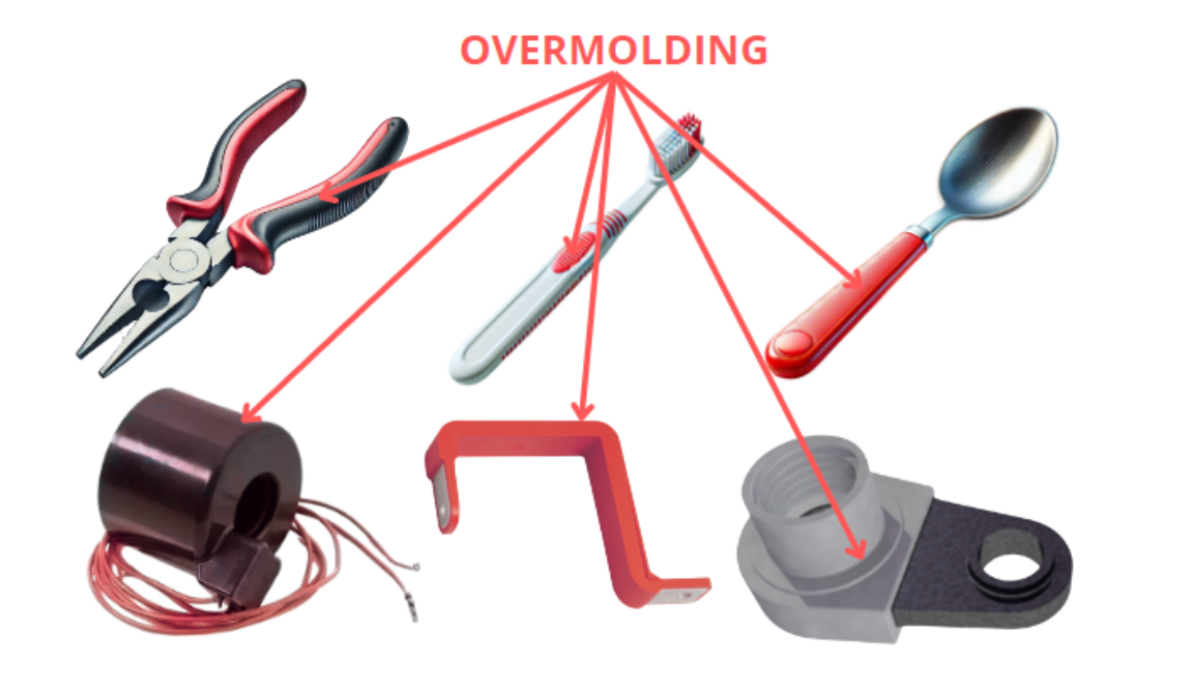

SobremoldeoPor otro lado, en el sobremoldeo, un material se moldea sobre otro. Normalmente, esto es plástico sobre una pieza metálica o plástico/goma sobre una pieza estructural de plástico. El sobremoldeo también podría entenderse como componentes metálicos o plásticos que están encapsulados o rodeados por plástico. Realmente, se desarrollan una serie de beneficios, como un mejor agarre, una apariencia mejorada, una mayor protección y una mejor unión mecánica. El sobremoldeo es particularmente apropiado para crear piezas bimetálicas o multimateriales con diferentes propiedades como la resistencia, normalmente contenida en el metal, y la flexibilidad o suavidad, normalmente encontrada en el plástico. |

|

Ambas tecnologías tienen una gran importancia en la fabricación moderna para el desarrollo de piezas complejas y de alto rendimiento diseñadas para cumplir con requisitos funcionales específicos. A continuación, se proporciona una comparación más detallada entre las dos tecnologías:

| Tipos | Moldeo por Inserción | Sobremoldeo |

| Definición | El moldeo por inserción es un proceso de inyección en el cual uno o varios insertos metálicos o no metálicos prefabricados se integran en el molde durante el proceso de inyección. Por lo tanto, el inserto forma parte del producto terminado. Esto se centrará en la integración de componentes más pequeños en el componente plástico general. | El sobremoldeo, también un proceso de moldeo por inyección, es un proceso en el que uno o más componentes metálicos prefabricados o una parte estructural de plástico principal se rodean con material plástico o goma para mejorar la estructura o proporcionar otras funciones como un mejor agarre, mayor resistencia, mejor apariencia, etc., con el enfoque principal en mejorar los componentes metálicos principales. |

| Posicionamiento del inserto | Los insertos se colocan con precisión en el molde de inyección de plástico para mantener su posición correcta durante la inyección real. | El componente metálico o la parte estructural de plástico generalmente se colocan en el molde, pero pueden moverse cuando sea necesario para lograr requisitos de diseño específicos. |

| Aplicación | Los insertos generalmente se utilizan para aplicaciones que requieren componentes externos que se integren en partes plásticas para proporcionar resistencia mecánica, conexiones eléctricas u otras funciones, como carcasas de módulos de potencia, conectores o carcasas de sensores, carcasas y cubiertas de dispositivos electrónicos, etc. | El sobremoldeo generalmente se utiliza para aplicaciones que requieren rodear piezas metálicas o plásticas con un tipo diferente de plástico o goma para proporcionar protección, aumentar la resistencia estructural, mejorar el agarre o la apariencia, como mangos, mangos de herramientas, carcasas protectoras o carcasas para componentes electrónicos, etc. |

| Tipos de insertos | Los insertos pueden incluir partes metálicas y no metálicas, según la función requerida, como insertos roscados, tuercas, sujetadores, imanes, sellos, barras colectoras, pines, terminales o incluso una primera inyección de plástico. | El sobremoldeo implica principalmente componentes metálicos o partes estructurales de plástico y se utiliza generalmente para proporcionar mayor resistencia y protección. |

| Ejemplo |  |

|

El proceso de moldeo por inserción

El moldeo por inserción implica el proceso mediante el cual uno o más insertos o enchufes prefabricados se integran en el molde, junto con el proceso de inyección de plástico, para que estos insertos se conviertan en una parte integral del producto terminado. A continuación se describe un proceso general sobre el moldeo por inserción:

- Preparación del inserto: El primer paso es preparar los insertos prefabricados para el proceso. Los insertos son metálicos, plásticos, cerámicos, etc., y en la mayoría de los casos, tienen formas geométricas definidas y cumplen una función especial que se requerirá para la producción. La eficiencia de la producción se mejora particularmente cuando estos insertos pueden fabricarse en la instalación de moldeo por inyección de plástico donde se realiza el proceso de moldeo por inserción. Este es el caso de Layana Company, que es capaz de fabricar una amplia gama de partes metálicas, particularmente a través de tecnologías de estampado de metales, gracias a su capacidad para diseñar y desarrollar matrices progresivas y de transferencia de clase mundial.

- Diseño del molde: Se realizará un diseño apropiado del molde de inyección requerido para mantener la ubicación distribuida del inserto dentro del molde. El molde podría tener ranuras o agujeros especiales para ubicar e introducir los insertos. El moldeo por inserción es una técnica más avanzada de moldeo por inyección de plástico que también requiere un equipo más capacitado de ingenieros mecánicos. En Layana, nuestro equipo de ingenieros tiene décadas de experiencia en la tecnología de moldeo por inserción, lo que permitió a Layana Company ser uno de los principales actores del moldeo por inserción en el panorama de fabricación internacional.

- Configuración de la máquina de inyección: La inyección se configura para calentar e inyectar el material plástico requerido. La temperatura, la presión y otros parámetros se configuran de acuerdo con los materiales utilizados y según los requisitos de diseño. La gestión total de calidad es necesaria desde el diseño hasta las etapas de producción en masa para asegurar una fabricación correcta y exitosa del moldeo por inserción.

- Colocación del inserto: Coloque los insertos preparados en el molde. Esta es una etapa muy crucial del proceso, ya que la integración de los insertos debe hacerse perfectamente en el producto terminado. El inserto debe tolerar la presión y debe mantenerse de manera que no se mueva durante el proceso de moldeo por inyección.

- Moldeo por inyección: Aquí, el material plástico se lleva a su estado fundido y luego se inyecta en el molde, con el plástico fundido fluyendo alrededor de los insertos y llenando la cavidad moldeada, sellando o encapsulando los insertos en el plástico, creando una unión material fuerte y permanente.

- Enfriamiento y solidificación: Cuando el plástico ha llenado el molde y envuelto los insertos, la máquina de inyección dejará de inyectar y mantendrá por un período para permitir que los plásticos se enfríen y endurezcan. El tiempo de enfriamiento depende de los materiales utilizados y del tamaño del producto. Un enfriamiento adecuado es un requisito previo para hacer que el plástico se endurezca bien y para que los insertos se asienten firmemente dentro del plástico. Esta fase de enfriamiento también es para prevenir cualquier deformación o distorsión en la pieza terminada.

- Expulsión: Después de que el plástico se haya enfriado y solidificado completamente, se abre el molde para permitir la eliminación de las piezas formadas. Requiere la extracción cuidadosa del producto del molde, si no debe haber ningún daño o distorsión de ninguna manera. La etapa de expulsión debe ser muy precisa para garantizar que el producto salga con la forma correcta y las funcionalidades intactas.

- Inspección de piezas y procesamiento posterior: Se debe realizar una inspección de calidad de estas piezas finales para posiblemente someterse a pasos de procesamiento posterior, por ejemplo, el recorte de materiales redundantes. El proceso es necesario para asegurar que se cumplan los altos estándares de calidad y que el producto final sea de buena calidad. Además, los pasos de procesamiento posterior a veces incluso pueden ser subjetivos, como la pintura y el recubrimiento de las piezas finales o incluso el trabajo de ensamblaje, para cumplir con los requisitos exactos del producto final.

- Repetición: Se puede repetir todo el proceso para fabricar varios componentes moldeados por inserción. Esto atiende a la producción en masa de productos en los que se ha asegurado una calidad consistente, así como se ha asegurado el rendimiento y la fiabilidad. La repetición del proceso garantiza que con consistencia, cada pieza se produzca con la misma precisión y calidad, haciendo que el moldeo por inserción sea adecuado para la fabricación a gran escala.

Ventajas del moldeo por inserción

El moldeo por inserción tiene varias ventajas sobre los métodos de moldeo tradicionales y los métodos de ensamblaje tradicionales. A continuación, puede encontrar algunos beneficios de emplear la tecnología de moldeo por inserción:

- Mayor resistencia del producto: Al integrar insertos dentro del plástico, el moldeo por inserción puede aumentar la resistencia mecánica y la mejor unión material del producto final. Esto es particularmente válido para aquellos productos que requieren un refuerzo adicional, durabilidad o resistencia ambiental.

- Mejora de las conexiones eléctricas: El moldeo por inserción permite la incorporación de componentes eléctricos como barras colectoras, terminales, pines o contactos dentro del plástico mismo para una conexión eléctrica confiable y segura. Esto sería útil para aplicaciones como dispositivos electrónicos, sensores, módulos de control y potencia, cargadores u otros componentes que requieren conexiones eléctricas precisas y estables.

- Reducción de costos de producción: El moldeo por inserción puede reducir los costos de producción al evitar cualquier proceso de ensamblaje adicional que se necesitaba anteriormente. Con los insertos proporcionados directamente en el momento del moldeo, algunas empresas manufactureras podrán producir productos con bajos costos de mano de obra. Layana Company permite la producción de productos complejos bimateriales listos para usar después de la inyección de plástico, reduciendo el costo del procesamiento posterior o ensamblaje.

- Flexibilidad de diseño: Ofrece mejor flexibilidad de diseño, por lo tanto, capaz de hacer diseños complejos e intrincados que no serían posibles si se considerara el ensamblaje posterior en la etapa de diseño.

- Reducción del ensamblaje prolongado: El moldeo por inserción reduce el tiempo de ensamblaje y la complejidad del ensamblaje, ya que todos o una gran parte de los componentes se integran en el producto durante el propio proceso de inyección. Esto es útil cuando los fabricantes necesitan mejorar la eficiencia de producción y reducir los tiempos de entrega.

Desventajas del moldeo por inserción

El moldeo por inserción tiene grandes beneficios, aunque hay algunos casos en los que se prefiere el ensamblaje tradicional sobre el moldeo por inserción. A continuación, puede encontrar una lista de algunos inconvenientes de la tecnología de moldeo por inserción:

- Aumento de los costos de herramientas/molde: El moldeo por inserción tiene costos de configuración al inicio y requiere un mayor mantenimiento en comparación con el proceso de moldeo convencional debido a su gran implicación en la utilización de moldes y equipos únicos. Sin embargo, nuevamente, los costos iniciales más altos generalmente se contrarrestan con los costos más altos asociados con el equipo y las fijaciones de ensamblaje.

- Complejidad en el diseño y la fabricación: Esto se vuelve aún más difícil y requiere más tiempo cuando se trata de diseñar y fabricar el molde requerido para el moldeo por inserción. Esto requiere la atención de un equipo altamente capacitado de ingenieros y técnicos mecánicos para alinear e integrar correctamente los insertos en la pieza moldeada. El equipo de ingeniería de Layana Company tiene décadas de experiencia en desarrollos exitosos en el campo del moldeo por inserción para fabricantes de equipos originales (OEM) de renombre mundial.

- Posibles defectos: En caso de mala gestión, el moldeo por inserción puede resultar en defectos como desalineaciones de los insertos, moldes incompletos o problemas de flujo de material. Esto puede afectar la calidad y el rendimiento general del producto final. Por esta razón, es imperativo elegir un socio confiable de moldeo por inserción que pueda ofrecer capacidades de diseño y desarrollo de herramientas internas y una gestión total de la calidad (TQM) a lo largo de todo el proceso de fabricación.

- Compatibilidad de materiales: Este es un factor muy crítico que debe hacerse con experiencia y competencia en cuanto a la tecnología de moldeo por inserción. Varios materiales tendrán diferentes propiedades térmicas y mecánicas que deben considerarse muy bien para que no se experimente ningún problema durante el proceso de moldeo. Las propiedades térmicas, incluidas el punto de fusión, la conductividad térmica y la temperatura de deflexión térmica del material, determinarán la naturaleza del material durante el moldeo bajo calor. El equipo de ingeniería mecánica de la Layana company puede ayudar a su equipo a elegir los materiales adecuados o resolver problemas de diseño desde una etapa de diseño muy temprana. Debido a la alta temperatura del plástico fundido, las opciones limitadas disponibles en el material del inserto significan que no todos los materiales pueden ser una opción para fabricar el inserto en el proceso de moldeo. Esto podría limitar de alguna manera las opciones de materiales para algunas aplicaciones.

Aplicaciones del moldeo por inserción

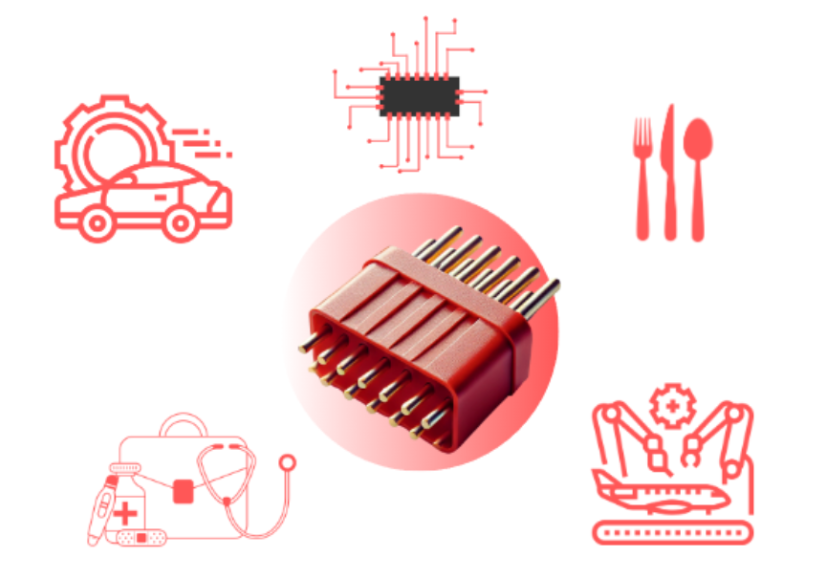

El moldeo por inserción se utiliza en una amplia gama de industrias. Algunas industrias comunes donde se emplea ampliamente el moldeo por inserción son:

- Industria automotriz: El moldeo por inserción se utiliza para producir varios componentes automotrices, como conectores, interruptores y sensores, que se encuentran por cientos en cada automóvil. Estos componentes requieren conexiones eléctricas precisas y confiables, lo que hace que el moldeo por inserción sea una opción preferida. Recientemente, la tecnología de moldeo por inserción se ha empleado ampliamente en el desarrollo de piezas para vehículos eléctricos (EV), como sistemas de carga de energía, electrónica de potencia o unidades de control. Layana Company, cuya fortaleza en el moldeo por inserción ha sido probada durante décadas, está certificada como IATF16949 y produce piezas de moldeo por inserción para todos los tipos de clientes OEM en la industria automotriz.

- Industria electrónica: El moldeo por inserción se utiliza ampliamente en la industria electrónica para producir componentes como conectores, enchufes y carcasas o cubiertas, pero también dispositivos electrónicos más completos, como cerraduras automáticas de manillas de puertas, equipos de redes como módems o conexiones de racks de servidores, o incluso dispositivos portátiles. En la industria del Internet de las Cosas (IoT), las posibilidades que ofrece el moldeo por inserción son casi infinitas.

- Industria médica: El moldeo por inserción se utiliza para producir dispositivos y componentes médicos, como instrumentos quirúrgicos, implantes y equipos de diagnóstico. La capacidad de integrar metal, plástico, cerámica y otros materiales dentro del componente estructural de plástico proporciona la resistencia y funcionalidad necesarias para aplicaciones médicas.

- Bienes de consumo: El moldeo por inserción se utiliza para producir diversos bienes de consumo, como mangos, perillas y sujetadores. La capacidad de integrar insertos dentro del plástico proporciona mayor resistencia y durabilidad a estos productos. Layana Company, además de la unidad de negocios OEM, también tiene su propia marca de cubiertos premium, donde ha tenido la oportunidad de implementar los métodos más innovadores de moldeo por inserción para crear productos que superen a los competidores internacionales, como los palillos BaoQuai.

- Industria aeroespacial: El moldeo por inserción se utiliza para producir componentes para la industria aeroespacial, como conectores, carcasas y soportes. La capacidad de integrar metal y otros materiales dentro del plástico proporciona la resistencia y fiabilidad necesarias exigidas por los altos estándares de esta industria.

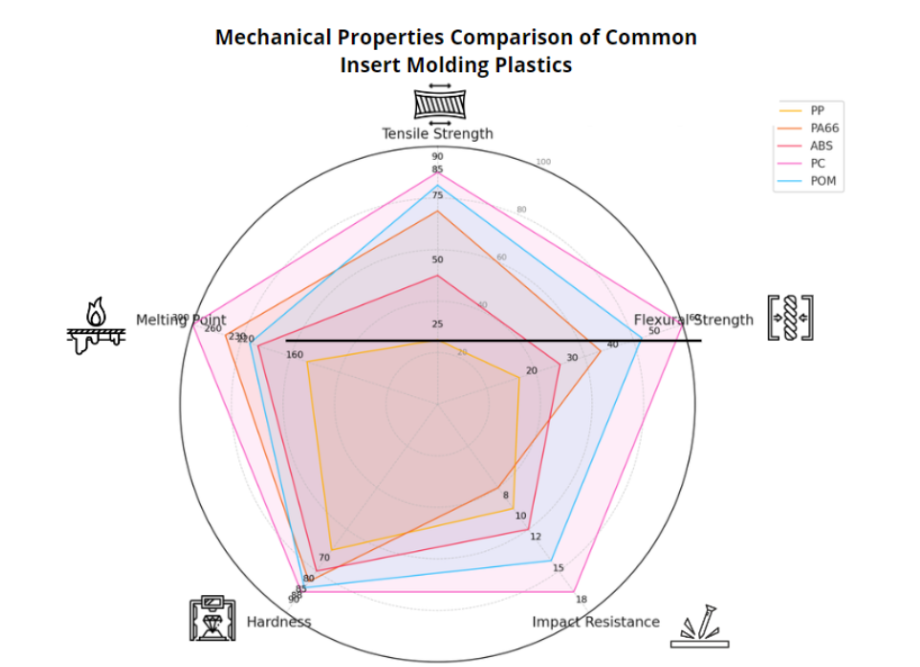

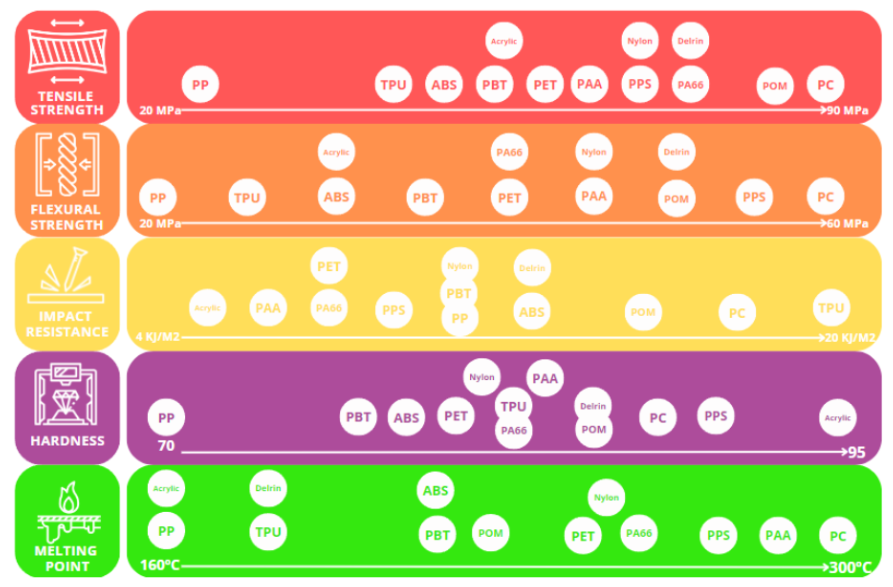

Los materiales del moldeo por inserción

Ya sea que consideremos plástico, metal u otros materiales, la tecnología de moldeo por inserción puede utilizar un amplio catálogo de materiales para lograr las propiedades y el rendimiento deseados para la aplicación del producto moldeado por inserción. La elección de los materiales dependerá de las especificidades de las piezas, así como del entorno donde se va a utilizar, aparte de la función prevista de los insertos y las propiedades mecánicas del material del inserto. Algunas resinas comunes utilizadas en el moldeo por inserción incluyen PPS, PPA, PBT, PET, PC, POM, Delrin, ABS, PA66, TPU, Nylon, Acrílico, etc.

|

Material |

Resistencia a la tracción (MPa) |

Resistencia a la flexión (MPa) |

Resistencia al impacto (kJ/m²) |

Dureza (Shore D) |

Punto de fusión (°C) |

|---|---|---|---|---|---|

|

PP |

25 |

20 |

10 |

70 |

160 |

|

PA66 |

75 |

40 |

8 |

85 |

260 |

|

ABS |

50 |

30 |

12 |

80 |

220 |

|

PC |

90 |

60 |

18 |

90 |

300 |

|

POM |

85 |

50 |

15 |

88 |

230 |

|

PPS |

70 |

55 |

9 |

92 |

280 |

|

PPA |

65 |

45 |

7 |

86 |

290 |

|

PBT |

55 |

35 |

10 |

78 |

220 |

|

PET |

60 |

40 |

8 |

82 |

250 |

|

TPU |

45 |

25 |

20 |

85 |

180 |

|

Nylon |

70 |

45 |

10 |

84 |

255 |

|

Delrin |

75 |

50 |

12 |

88 |

180 |

|

Acrílico |

55 |

30 |

5 |

95 |

160 |

- El polisulfuro de fenileno (PPS) destaca por su excelente resistencia a la tracción y resistencia química, lo que lo hace ideal para entornos de alta temperatura y químicamente agresivos. El PPS se emplea ampliamente en piezas automotrices, componentes eléctricos y maquinaria industrial. Tiene un punto de fusión de alrededor de 280°C.

- El poliftalamida (PPA) ofrece excelente resistencia térmica y alta resistencia, adecuado para aplicaciones que requieren estabilidad térmica, como componentes de motores automotrices y conectores eléctricos. Sus principales inconvenientes son la alta absorción de humedad, que afecta la estabilidad dimensional, y la flexibilidad moderada. El PPA se utiliza predominantemente en las industrias automotriz y electrónica. Su punto de fusión es bastante alto, alrededor de 300°C.

- El tereftalato de polibutileno (PBT) es bien conocido por su excelente estabilidad dimensional y alta aislación eléctrica, lo que lo hace ideal para piezas de precisión que necesitan una buena aislación eléctrica. Sin embargo, su dureza y resistencia química son moderadas. El PBT se encuentra en aplicaciones como conectores y carcasas para componentes eléctricos, principalmente dentro de las industrias electrónica y automotriz. El punto de fusión del PBT es de aproximadamente 225°C.

- El tereftalato de polietileno (PET) ofrece alta resistencia a la tracción y buena resistencia al desgaste, adecuado para aplicaciones de resistencia mecánica. A pesar de su moderada resistencia al calor y al impacto, el PET se usa ampliamente en piezas mecánicas y empaques de alimentos y bebidas, atendiendo a industrias como bienes de consumo y automotriz. Su punto de fusión es de alrededor de 255°C.

- El policarbonato (PC) sobresale en resistencia al impacto y transparencia, lo que lo hace perfecto para aplicaciones resistentes al impacto y transparentes como gafas de seguridad y carcasas electrónicas. Su resistencia química y resistencia a los arañazos son moderadas, limitando algunos usos. El PC se utiliza ampliamente en las industrias médica, electrónica y automotriz. Su punto de fusión es de aproximadamente 230°C.

- El polioximetileno (POM, Delrin) es conocido por su excelente resistencia al desgaste y baja fricción, lo que lo hace ideal para piezas mecánicas de alta precisión como engranajes, cojinetes y sujetadores. El POM se usa en las industrias automotriz y de bienes de consumo. Su punto de fusión es bastante bajo, alrededor de 175°C.

- El ABS (acrilonitrilo butadieno estireno) combina buenas propiedades mecánicas como resistencia, resistencia al impacto y resistencia al calor, lo que lo hace adecuado para una amplia gama de aplicaciones, incluidas piezas automotrices, carcasas electrónicas y productos de consumo. El ABS ofrece un rendimiento equilibrado y es fácil de procesar. El punto de fusión del ABS es de aproximadamente 105°C.

- El PA66 (Nylon 66) ofrece alta resistencia a la tracción y excelente resistencia al desgaste, lo que lo hace adecuado para aplicaciones de alta resistencia y resistencia al desgaste como engranajes, bujes y piezas automotrices. Su alta absorción de humedad y su resistencia al impacto moderada son sus principales inconvenientes. El PA66 se utiliza ampliamente en los sectores automotriz e industrial. El punto de fusión del Nylon 66 es de alrededor de 255°C.

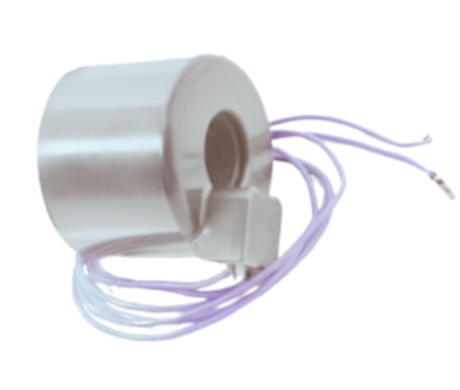

- El poliuretano termoplástico (TPU) es altamente flexible y resistente a la abrasión, adecuado para aplicaciones flexibles y duraderas como mangueras y cubiertas de cables. El TPU se utiliza comúnmente en las industrias de bienes de consumo y automotriz. El punto de fusión del TPU es de aproximadamente 180°C.

- El nylon (poliamida) ofrece alta resistencia a la tracción y buena resistencia al desgaste, lo que lo hace adecuado para aplicaciones de alta resistencia y resistencia al desgaste como engranajes, bujes y piezas automotrices. Su alta absorción de humedad y su resistencia al impacto moderada son sus principales inconvenientes. El nylon se utiliza ampliamente en los sectores automotriz e industrial. El punto de fusión del nylon es de alrededor de 220°C.

- El acrílico (polimetilmetacrilato, PMMA) es conocido por su excelente transparencia y buena resistencia a la intemperie, perfecto para aplicaciones transparentes como pantallas y accesorios de iluminación. Su resistencia al impacto y a los arañazos es bastante pobre, y tiene un punto de fusión bajo, 160°C.

- Material especial: PEEK. El PEEK es un material termoplástico de alto rendimiento que muestra propiedades mecánicas y de resistencia química muy impresionantes, por lo que encontrará aplicaciones en industrias muy exigentes como la aeroespacial, automotriz y médica. Aunque ofrece un rendimiento muy excepcional, no está exento de inconvenientes: el costo muy alto y los problemas de procesamiento. Para aplicaciones de alto rendimiento, se pueden utilizar insertos fabricados con metales como el titanio y el acero inoxidable, ya que el punto de fusión del PEEK es del orden de 343°C.

Los tipos de insertos en diferentes industrias

Aparte de las resinas, otra parte clave del moldeo por inserción es el material, la geometría y la aplicación de los insertos. Estos pueden variar en diferentes industrias. A continuación se muestra una lista de tipos comunes de insertos encontrados en aplicaciones de moldeo por inserción en diferentes industrias:

Industria automotriz:

Insertos metálicos:

- Insertos roscados: Utilizados para crear agujeros roscados fuertes y duraderos que permiten un ensamblaje y desensamblaje repetitivos de la pieza terminada.

- Bujes y cojinetes: Utilizados para componentes que requieren rotación o movimiento.

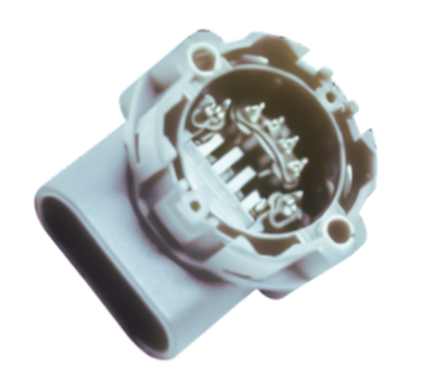

- Conectores, terminales y barras colectoras: Para conexiones eléctricas dentro de ensamblajes automotrices. Los sensores son algunas de las aplicaciones más comunes donde se emplea el moldeo por inserción. El moldeo por inserción permite la correcta aislación y paralelismo de los terminales.

- Pines y remaches: Para asegurar componentes y proporcionar puntos de pivote.

Insertos plásticos:

- Ojales y juntas: Para aplicaciones de amortiguación de vibraciones y sellado. El moldeo por inserción permite una mejor y más duradera aislación que los ensamblajes tradicionales.

- Isoladores: Para propósitos de aislación eléctrica.

Componentes electrónicos:

- Sensores: El moldeo por inserción permite la protección ambiental y la integración correcta de diferentes tipos de sensores.

- Placas de circuito: Incorporadas en carcasas para proteger componentes electrónicos delicados y muy limitados dada las preocupaciones de diseño y el punto de fusión del plástico.

Industria electrónica:

Insertos metálicos:

- Insertos roscados: Para asegurar componentes a carcasas u otras partes.

- Componentes de protección: Para proteger contra interferencias electromagnéticas (EMI).

- Disipadores de calor: Para la gestión térmica de componentes electrónicos.

Insertos plásticos:

- Separadores y soportes: Para mantener la alineación y el espacio de los componentes, o mejorar el soporte estructural.

- Conectores: Para integrar varios módulos electrónicos.

Componentes electrónicos:

- Resistencias, condensadores e inductores: Integrados dentro de piezas plásticas para protección, ahorro de espacio y tiempo de ensamblaje.

- Microchips y circuitos integrados (ICs): Para funcionalidades electrónicas complejas.

Industria del consumo:

Insertos metálicos:

- Puntas y hojas de cubiertos metálicos: Como se vio en el caso de los palillos BaoQuai, el moldeo por inserción puede utilizarse para integrar partes metálicas y plásticas en la fabricación de cubiertos, logrando diseños de calidad premium que son más duraderos, resistentes y tienen una mejor apariencia.

- Insertos roscados: Utilizados en productos de consumo como electrodomésticos para un ensamblaje y desensamblaje repetitivos.

- Pines y bujes: Para partes que requieren movimiento o alineación.

- Abrazaderas y sujetadores: Para asegurar componentes en su lugar.

- Elementos decorativos: Integrados por razones estéticas.

Insertos plásticos:

- Ganchos y clips: Para ensamblar o colgar componentes.

- Elementos decorativos: Integrados por razones estéticas.

Componentes funcionales:

- Baterías: Encapsuladas dentro del plástico para mayor seguridad, durabilidad y mejor manejo.

- Sensores y actuadores: Integrados para funcionalidades inteligentes en dispositivos IoT.

Industria médica:

Insertos metálicos:

- Insertos de acero inoxidable de grado quirúrgico: Para biocompatibilidad y resistencia a la corrosión.

- Componentes implantables: Para dispositivos como marcapasos e implantes ortopédicos.

- Insertos roscados y de ajuste a presión: Para ensamblar dispositivos médicos con precisión.

Insertos plásticos:

- Sellos y juntas: Para mantener la esterilidad y prevenir fugas de cualquier tipo.

- Componentes de catéter: Para flexibilidad, fácil integración y correcta unión con otros dispositivos médicos.

Electrónica médica:

- Sensores: Para monitorear los signos vitales del paciente e integrar con sistemas electrónicos.

- Canales microfluídicos: Integrados dentro del plástico para aplicaciones de laboratorio en un chip.

Industria aeroespacial:

Insertos metálicos:

- Insertos roscados de alta resistencia: Para soportar fuerzas extremas, humedad y temperaturas.

- Bujes y cojinetes: Para partes móviles críticas y componentes estructurales que necesitan resistir grandes fuerzas.

- Sujetadores y remaches: Para asegurar componentes de aeronaves, partes estructurales y paneles.

Insertos plásticos:

- Aisladores: Para aislamiento eléctrico.

- Separadores ligeros: Para reducir el peso total mientras se mantiene la integridad estructural, requisitos comunes en la industria aeroespacial.

Electrónica aeroespacial:

- Sensores: Para monitorear los sistemas de la aeronave y las condiciones ambientales.

- Carcasas de conectores: Para proteger conexiones electrónicas sensibles de condiciones adversas como bajas temperaturas, alta humedad o presión extrema.

Capacidades de moldeo por inserción de Layana

|

| Ítem/Tipo | Máquinas de inyección verticales | Máquinas de inyección horizontales |

|---|---|---|

| Rango de tonelaje | De 35T a 250T | De 60T a 200T |

|

Tamaño máximo del producto |

PULGADAS: 8,5 x 11 x 6 MILÍMETROS: 216 x 279 x 150 |

|

|

Peso máximo del producto |

0,1g~500g | |

| Precisión |

Molde: ± 0,005mm Producto: ± 0,03~0,05mm |

|

Una de las mayores fortalezas de Layana es su competencia en tecnologías de moldeo por inserción, dada su amplia experiencia con tecnologías de inyección de plástico y estampado de metales de matrices progresivas y de transferencia, capacidades de gestión total de la calidad y método científico. Layana cuenta con una amplia cartera de máquinas de inyección de plástico, prensas de estampado de metales, capacidades internas de fabricación de herramientas, máquinas CNC, equipos de gestión total de la calidad y una sólida red de proveedores de materias primas que permiten a Layana ser un socio valioso de OEM globales para sus productos moldeados por inserción. Layana Company no solo cuenta con un equipo talentoso de ingenieros mecánicos con décadas de experiencia en la fabricación de productos moldeados por inserción, sino que también cuenta con certificaciones IATF16949, ISO 50001 e ISO 14064, además de certificaciones de edificio verde, sistema de producción más limpia y fábrica verde. Las capacidades de Layana en moldeo por inserción se extienden más allá de la producción de piezas de alta calidad. La empresa ofrece una gama completa de servicios, que incluyen:

- Moldes de inyección de precisión: Layana diseña y fabrica moldes de inyección de precisión que aseguran la colocación precisa e integración de insertos dentro de las piezas plásticas. Estos moldes están diseñados para cumplir con los requisitos específicos de cada aplicación, asegurando un rendimiento y confiabilidad óptimos. El equipo de expertos de Layana siempre acompañará a su equipo para identificar tempranamente posibles problemas de diseño o fabricación.

- Matrices de estampado progresivo y de transferencia: Las matrices de estampado progresivo de Layana Company permiten la producción eficiente de una amplia gama de insertos metálicos, que pueden integrarse eficientemente en las piezas plásticas durante el proceso de moldeo por inserción.

- Mantenimiento de moldes: Los servicios de procesamiento de moldes de Layana aseguran que los moldes estén bien mantenidos y optimizados para un rendimiento constante. Esto incluye inspecciones regulares, mantenimiento y ajustes para asegurar que los moldes continúen produciendo piezas de alta calidad.

- Moldeo por inyección: Los servicios de moldeo por inyección de Layana utilizan maquinaria y técnicas avanzadas, siempre supervisadas por un talentoso equipo de ingenieros expertos en inyección de plástico para producir piezas plásticas de alta calidad con insertos integrados.

- Fabricación de estampado de metales: Las capacidades de estampado de metales de Layana incluyen la producción en masa y el acabado de insertos metálicos, que pueden integrarse en las piezas plásticas durante el proceso de moldeo por inserción de manera rentable y eficiente en tiempo. Esta capacidad permite la producción eficiente de piezas de alta complejidad y multimaterial.

- Ensamblaje de productos: Layana Company ofrece servicios de ensamblaje de productos después de la inyección de plástico para asegurar que los productos finales estén completamente ensamblados y listos para su uso, en caso de que aún haya partes que no se integren en el producto terminado a través del moldeo por inserción.

La amplia gama de servicios y la experiencia de Layana en el moldeo por inserción la convierten en un socio valioso para los fabricantes que buscan producir productos de alta precisión y durabilidad con geometrías y características complejas. En Layana, siempre estamos comprometidos con la calidad y la satisfacción del cliente es siempre una obligación en nuestro compromiso de alcanzar siempre los más altos estándares de rendimiento y confiabilidad.

En conclusión, el moldeo por inserción es un proceso de fabricación versátil y eficiente que ofrece numerosas ventajas para producir productos complejos y duraderos, reduciendo o eliminando la necesidad de ensamblaje posterior, o simplificando el ensamblaje. Al integrar insertos dentro de la parte principal de plástico, esta tecnología puede mejorar la resistencia del producto, mejor unión material, mejorar las conexiones eléctricas, aumentar la estética de las piezas, aumentar la resistencia ambiental, etc., reduciendo los costos de producción, la complejidad del ensamblaje y el tiempo de entrega de producción. La experiencia y la amplia gama de servicios de Layana Company en el moldeo por inserción la convierten en un socio ideal para los fabricantes que buscan producir productos moldeados por inserción de alta precisión y durabilidad, todo mientras se asegura de que se cumplan siempre los más altos estándares de protección ambiental.