クイックメニュー

インサート成形とは何ですか?

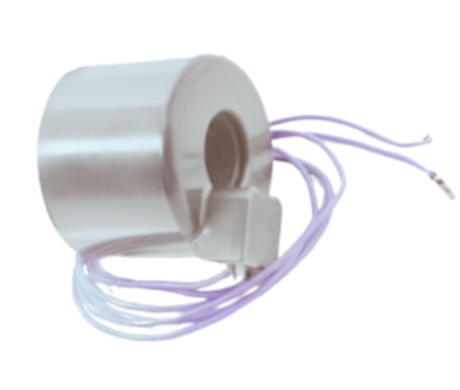

インサート成形は、プラスチック射出成形の特殊な加工方法であり、プラスチック射出プロセス中に1つ以上の事前に製造されたインサートを金型に埋め込むことができます。これにより、これらのインサートが最終製品の一部になります。インサートは金属、プラスチック、セラミック、炭素繊維、ガラス、ゴムなど、あらゆる材料で構成される可能性があります。インサートの形状、サイズ、機能もさまざまであり、ねじ、ナット、電気端子、金属コネクタ、バスバー、プラスチックソケット、ガスケットなどが含まれます。インサートは機械的強度を向上させ、電気接続を提供し、ガイド機能を果たすことができ、最終製品の機能性と性能を向上させます。例えば、金属インサート(ブッシュやねじインサートなど)は、メインのプラスチック部品に挿入され、頻繁な組立と分解を行うアプリケーションにおいて、しっかりとした取り付けポイントを提供します。プラスチックインサートは、プラスチック本体に直接成形されるコネクタやハウジングとして機能し、美観と機能の両方を提供します。これにより、接続の耐久性と精度が向上し、部品の完璧なフィッティングと位置合わせが確保されます。

インサート成形とオーバーモールディングの違いは何ですか?

|

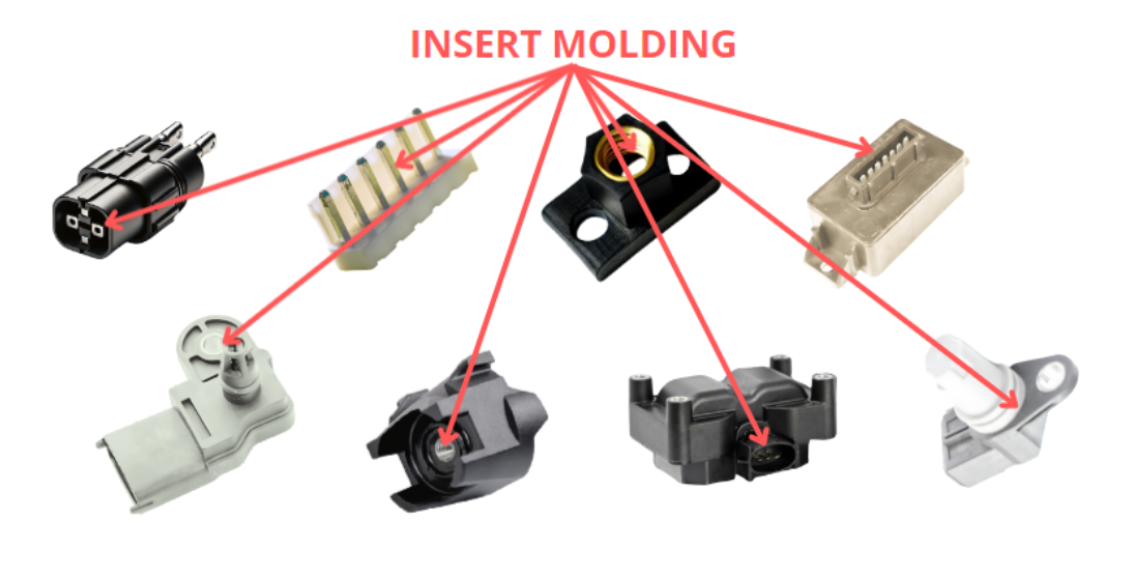

インサート成形インサート成形とオーバーモールディングは、プラスチック射出成形技術に関連する2つの異なる先進技術です。全体としては共通の技術基盤を共有していますが、用途によって選択が異なる場合があります。基本的に、インサート成形は、事前に製造されたコンポーネント(通常は金属コンポーネント)をプラスチック材料で射出する前に金型に装填し、最終製品に機能性と構造的完全性を追加するプロセスです。これは一般的に最も目に見えるプラスチック部品または材料であり、製品全体の構造基盤と統合されています。インサート成形技術は、プラスチック射出と金属成形技術(例:金属プレスや機械加工)を統合することで最適化されることが多いです。 |

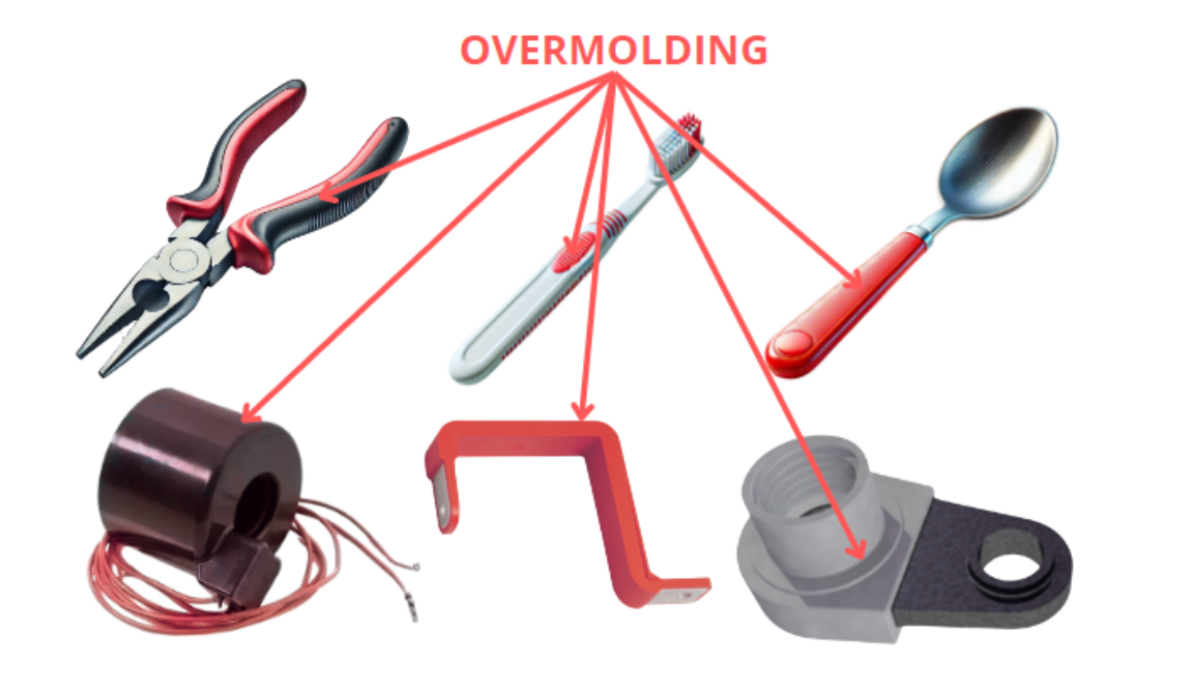

オーバーモールディング一方、オーバーモールディングでは、1つの材料が別の材料の上に成形されます。通常、これは金属部品の上にプラスチックが、またはプラスチック構造部品の上にプラスチック/ゴムが成形されます。オーバーモールディングは、金属またはプラスチックコンポーネントがプラスチックでカプセル化または囲まれていると理解することもできます。実際には、グリップの改善、外観の向上、保護の追加、機械的結合の改善など、さまざまな利点があります。オーバーモールディングは、金属に含まれる強度やプラスチックに見られる柔軟性や柔らかさなど、異なる特性を持つ二材料または多材料部品を作成するのに特に適しています。 |

|

両方の技術は、特定の機能要件を満たすように設計された複雑で高性能な部品の開発において現代の製造業にとって非常に重要です。以下の表は、2つの技術のより詳細な比較を提供します:

| 種類 | インサート成形 | オーバーモールディング |

| 定義 | インサート成形は、事前に製造された金属または非金属のインサートを、射出プロセス中に金型に埋め込む射出プロセスです。これにより、インサートは部分的に完成品となります。これは、一般的なプラスチック部品に小さな部品を統合することに焦点を当てます。 | オーバーモールディングも射出成形プロセスであり、事前に製造された金属コンポーネントや主要なプラスチック構造部品がプラスチックやゴムで囲まれるプロセスです。これにより、構造を強化したり、グリップを向上させたり、外観を向上させたりするなどの機能を提供します。主に金属部品の強化に焦点を当てています。 |

| インサートの位置決め | インサートは、実際の射出中に正しい位置に保持されるように、プラスチック射出金型に正確に配置されます。 | 金属部品やプラスチック構造部品は通常、金型に配置されますが、特定の設計要件を達成するために必要に応じて移動することができます。 |

| 用途 | インサートは、プラスチック部品に外部コンポーネントを埋め込んで機械的強度、電気接続、またはその他の機能を提供する必要があるアプリケーションで通常使用されます。例えば、パワーモジュールハウジング、コネクタやセンサーハウジング、電子デバイスのハウジングとカバーなどです。 | オーバーモールディングは、金属やプラスチック部品を異なる種類のプラスチックやゴムで囲む必要があるアプリケーションで通常使用されます。これにより、保護、構造強度の向上、グリップの改善、外観の向上などの機能を提供します。例えば、ハンドル、ツールハンドル、電子部品の保護シェルやハウジングなどです。 |

| インサートの種類 | インサートは、ねじインサート、ナット、ファスナー、磁石、シーリング、バスバー、ピン、端子、または最初のプラスチックショットなど、必要な機能に応じて金属および非金属部品を含むことができます。 | オーバーモールディングには主に金属コンポーネントや構造プラスチック部品が含まれ、通常は追加の強度と保護を提供するために使用されます。 |

| 例 |  |

|

インサート成形のプロセス

インサート成形は、1つ以上の事前に製造されたインサートやプラグインを金型に埋め込み、プラスチック射出プロセスと共に進行することで、これらのインサートが最終製品の一部となるプロセスです。以下はインサート成形の一般的なプロセスです:

- インサートの準備:最初のステップは、プロセスのために事前に製造されたインサートを準備することです。インサートは金属、プラスチック、セラミックなどで、ほとんどの場合、特定の幾何学的形状を持ち、製造に必要な特定の機能を果たします。インサートがインサート成形プロセスが行われるプラスチック射出成形施設で製造できる場合、製造効率が特に向上します。これは、世界クラスのプログレッシブおよびトランスファーダイを設計・開発する能力を持つラヤナの例です。

- 金型設計:必要なインサートの配置を保持するために、適切な設計の射出金型が作成されます。金型には、インサートを配置および導入するための特別なスロットや穴がある場合があります。インサート成形は、より高度なプラスチック射出成形技術であり、より熟練した機械工学チームが必要です。ラヤナでは、エンジニアチームはインサート成形技術に数十年の経験を持ち、ラヤナが国際的な製造業のパノラマで主要なインサート成形プレーヤーの一つであることを可能にしました。

- 射出機の設定:射出機は必要なプラスチック材料を加熱して射出するように設定されます。温度、圧力、およびその他のパラメータは、使用される材料および設計要件に従って設定されます。正確で成功したインサート成形製造を保証するために、設計から量産段階までのトータルクオリティマネジメントが必要です。

- インサートの配置:準備されたインサートを金型に配置します。これはプロセスの非常に重要な段階であり、インサートの埋め込みが完璧に行われる必要があります。インサートは圧力に耐え、射出成形プロセス中に動かないように保持される必要があります。

- 射出成形:ここでプラスチック材料が溶融状態になり、金型に射出されます。溶融プラスチックがインサートの周りに流れ込み、成形キャビティを満たし、最終的にインサートをプラスチックに封止またはカプセル化し、強力で永久的な材料結合を作成します。

- 冷却と固化:プラスチックが金型を満たし、インサートを包み込んだ後、射出機は射出を停止し、プラスチックが冷却して硬化するまでの一定期間保持します。冷却時間は、使用される材料および製品のサイズに依存します。適切な冷却は、プラスチックが硬化し、インサートがプラスチック内にしっかりと固定されるための前提条件です。この冷却段階は、完成品の歪みや変形を防ぐためでもあります。

- 取り出し:プラスチックが完全に冷却して固化した後、金型を開いて成形された部品を取り出します。製品が損傷や変形しないように、金型から製品を慎重に取り外す必要があります。取り出し段階は非常に正確である必要があり、製品が正しい形状と機能を持って出てくることを確保します。

- 部品の検査と後処理:最終部品の品質検査が行われ、不要な材料のトリミングなどの後処理ステップが必要になる場合があります。このプロセスは、高い品質基準が満たされ、最終製品が良好な品質であることを保証するために必要です。さらに、後処理ステップは、最終部品の塗装やコーティング、または製品の正確な要件を満たすための組立作業など、主観的な場合もあります。

- 繰り返し:インサート成形コンポーネントを製造するために、全プロセスを繰り返すことができます。これは、品質の一貫性が保たれ、性能と信頼性が保証される製品の大量生産に対応します。プロセスの繰り返しにより、一貫して各製品が同じ精度と品質で製造されるため、インサート成形は大規模な製造に適しています。

インサート成形の利点

インサート成形には、従来の成形方法や従来の組立方法に対していくつかの利点があります。以下に、インサート成形技術を採用することによるいくつかの 利点を示します:

- 製品強度の向上:プラスチック内にインサートを埋め込むことで、インサート成形は最終製品の機械的強度と材料結合を向上させることができます。これは特に追加の補強、耐久性、または環境耐性が必要な製品に有効です。

- 電気接続の改善:インサート成形により、バスバー、端子、ピン、または接点などの電気部品をプラスチック自体に組み込むことができ、信頼性の高い安全な電気接続を提供します。これは、電子機器、センサー、制御およびパワーモジュール、充電器、または正確で安定した電気接続を必要とする他のコンポーネントに役立ちます。

- 生産コストの削減:インサート成形により、以前必要だった追加の組立プロセスを回避することで、生産コストを削減できます。成形時にインサートが直接提供されるため、一部の製造会社は低い労働コストで製品を生産できます。Layana Companyは、プラスチック射出後に使用可能な複雑な二材料製品を製造できるため、後処理や組立コストを削減します。

- 設計の柔軟性:インサート成形は設計の柔軟性を提供し、後の組立を設計段階で考慮する必要がない複雑で精巧なデザインを作成することができます。

- 長時間の組立の削減:インサート成形は、射出プロセス自体で部品の大部分またはすべてを成形するため、組立時間と組立の複雑さを減らします。これは、製造効率を向上させ、リードタイムを短縮する必要がある場合に役立ちます。

インサート成形の欠点

インサート成形には多くの利点がありますが、従来の組立方法がインサート成形よりも好まれる場合もあります。以下に、インサート成形技術のいくつかの欠点を示します:

- ツーリング/金型コストの増加:インサート成形の金型ツーリングには、開始時の設定コストがあり、独自の金型と機器の利用が大きく関与するため、従来の金型プロセスに比べて維持管理が必要です。ただし、初期コストが高くても、通常は組立装置と治具に関連する高コストによって相殺されます。

- 設計と製造の複雑さ:インサート成形に必要な金型の設計および製造には、非常に注意深く、高度な技術を持った機械工学チームが必要です。Layana Companyのエンジニアリングチームは、世界中の著名なOEMメーカー向けにインサート成形分野で成功を収めた数十年の経験を持っています。

- 潜在的な欠陥:管理が不十分な場合、インサート成形は、インサートの位置ずれ、不完全な成形、または材料流動の問題などの欠陥を引き起こす可能性があります。これにより、最終製品の全体的な品質と性能に影響を与える可能性があります。このため、インサート成形の信頼できるパートナーを選択することが重要であり、社内でのツール設計および開発能力と、製造プロセス全体を通じた完全なTQMを提供できる必要があります。

- 材料の互換性:これは、インサート成形技術に関する経験と能力を持って行う必要がある非常に重要な要因です。さまざまな材料には異なる熱的および機械的特性があり、成形プロセス中に問題が発生しないように非常によく考慮する必要があります。材料の熱特性には、融点、熱伝導率、および熱変形温度が含まれ、成形中の材料の性質を決定します。Layana Companyの機械工学チームは、適切な材料の選択や設計の問題を初期設計段階で解決するためのサポートを提供できます。非常に高温の溶融プラスチックのため、インサート材料の選択肢は限られており、一部のアプリケーションでは材料の選択肢が制限される可能性があります。

インサート成形の用途

インサート成形は、幅広い産業で使用されています。インサート成形が広く採用されている一般的な産業のいくつかを以下に示します:

- 自動車産業:インサート成形は、コネクタ、スイッチ、センサーなど、各車に数百個あるさまざまな自動車部品の製造に使用されます。これらの部品は、正確で信頼性の高い電気接続を必要とするため、インサート成形が好まれる選択です。最近では、電気自動車の部品(例えば、充電システム、パワーエレクトロニクス、制御ユニット)の開発にもインサート成形技術が広く採用されています。インサート成形におけるラヤナの強みは数十年にわたり証明されており、自動車産業の全クラスのOEMクライアント向けにインサート成形部品を製造しています。

- 電子産業:インサート成形は、コネクタ、ソケット、ハウジングやカバーなどの部品を製造するために電子産業で広く使用されていますが、自動ドアハンドルロック、モデムやサーバーラック接続などのネットワーキング機器、さらにはウェアラブルなどのより包括的な電子デバイスの製造にも使用されます。IoT産業において、インサート成形が提供する可能性はほぼ無限です。

- 医療産業:インサート成形は、外科用器具、インプラント、診断機器などの医療デバイスおよびコンポーネントの製造に使用されます。プラスチック構造部品内に金属、プラスチック、セラミックなどの材料を埋め込む能力は、医療用途に必要な強度と機能性を提供します。

- 消費財:インサート成形は、ハンドル、ノブ、ファスナーなど、さまざまな消費財の製造に使用されます。プラスチック内にインサートを統合する能力は、これらの製品に追加の強度と耐久性を提供します。ラヤナは、OEM事業ユニットとは別に、BaoQuai箸など、国際競合他社を凌駕する製品を作成するためにインサート成形の最も革新的な方法を実施する機会を持つプレミアムカトラリーブランドも持っています。

- 航空宇宙産業:インサート成形は、コネクタ、ハウジング、およびブラケットなど、航空宇宙産業のコンポーネントの製造に使用されます。プラスチック内に金属やその他の材料を埋め込む能力は、この産業の高い基準を満たすために必要な強度と信頼性を提供します。

インサート成形の材料

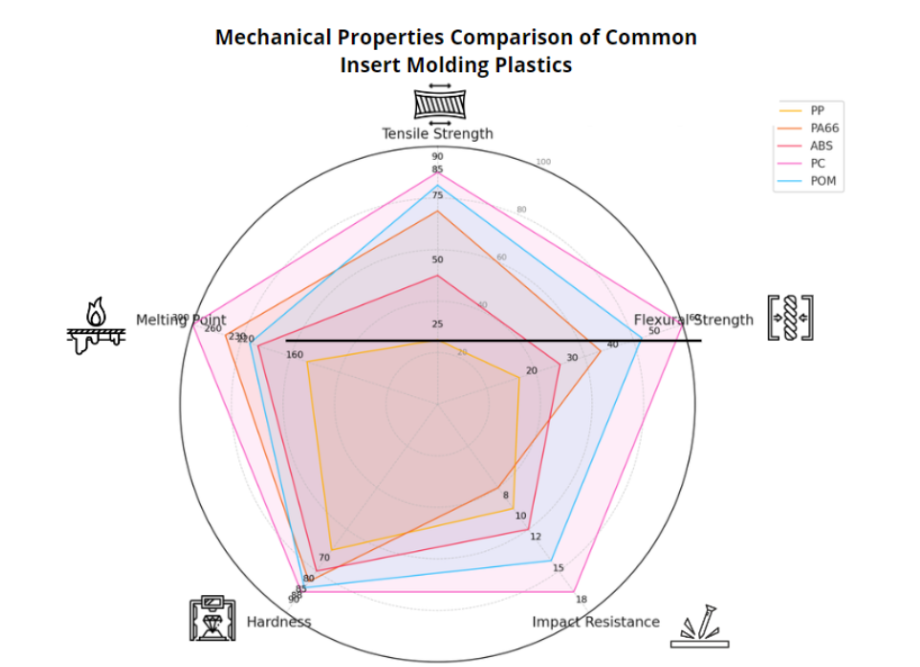

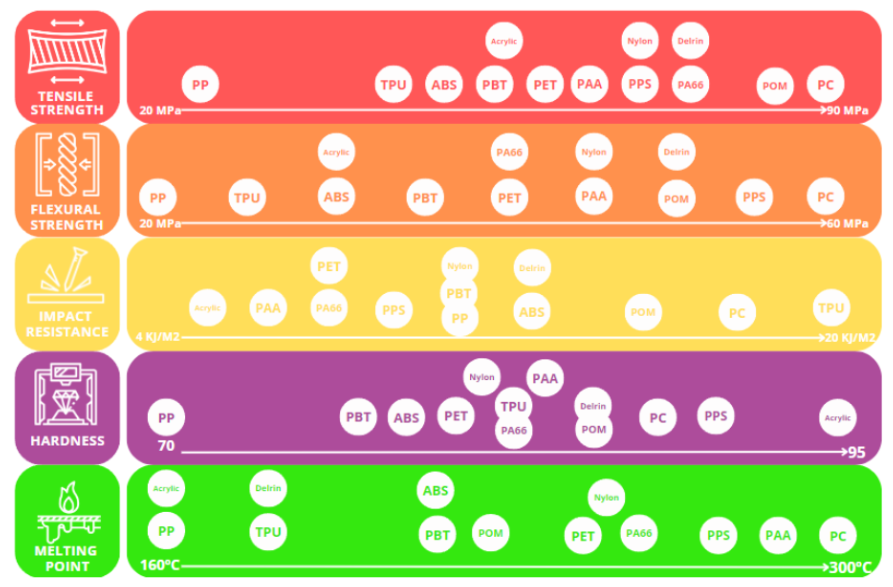

プラスチック、金属、その他の材料を問わず、インサート成形技術は、インサート成形製品の用途に応じた所望の特性と性能を達成するために広範な材料カタログを利用できます。材料の選択は、部品の特定の用途、使用環境、インサートの目的機能、インサート材料の機械的特性に依存します。インサート成形に使用される一般的な樹脂には、PPS、PPA、PBT、PET、PC、POM、デルリン、ABS、PA66 TPU、ナイロン、アクリルなどが含まれます。

|

材料 |

引張強度 (MPa) |

曲げ強度 (MPa) |

衝撃抵抗 (kJ/m²) |

硬度 (ショア D) |

融点 (°C) |

|---|---|---|---|---|---|

|

PP |

25 |

20 |

10 |

70 |

160 |

|

PA66 |

75 |

40 |

8 |

85 |

260 |

|

ABS |

50 |

30 |

12 |

80 |

220 |

|

PC |

90 |

60 |

18 |

90 |

300 |

|

POM |

85 |

50 |

15 |

88 |

230 |

|

PPS |

70 |

55 |

9 |

92 |

280 |

|

PPA |

65 |

45 |

7 |

86 |

290 |

|

PBT |

55 |

35 |

10 |

78 |

220 |

|

PET |

60 |

40 |

8 |

82 |

250 |

|

TPU |

45 |

25 |

20 |

85 |

180 |

|

ナイロン |

70 |

45 |

10 |

84 |

255 |

|

デルリン |

75 |

50 |

12 |

88 |

180 |

|

アクリル |

55 |

30 |

5 |

95 |

160 |

- ポリフェニレンサルファイド(PPS)は、その優れた引張強度と化学耐性で際立っており、高温および化学的に攻撃的な環境に理想的です。PPSは、自動車部品、電気部品、産業機械で広く使用されています。融点は約280°Cです。

- ポリフタルアミド(PPA)は、優れた耐熱性と高強度を提供し、熱安定性を必要とする用途に適しています。例えば、自動車エンジン部品や電気コネクタなどです。PPAの主な欠点は、高湿度吸収が寸法安定性に影響を与えることと、中程度の柔軟性です。PPAは主に自動車および電子産業で使用されています。融点は非常に高く、約300°Cです。

- ポリブチレンテレフタレート(PBT)は、その優れた寸法安定性と高い電気絶縁性で知られており、精密部品の製造に理想的です。ただし、靭性と化学耐性は中程度です。PBTは、コネクタおよび電気部品のハウジングに使用されることが多いです。PBTの融点は約225°Cです。

- ポリエチレンテレフタレート(PET)は、高い引張強度と優れた耐摩耗性を備えており、機械的強度を必要とする用途に適しています。耐熱性と耐衝撃性は中程度ですが、PETは機械部品や食品および飲料の包装で広く使用されています。融点は約255°Cです。

- ポリカーボネート(PC)は、優れた耐衝撃性と透明性で際立っており、安全ガラスや電子機器のハウジングなど、耐衝撃性および透明性を必要とする用途に最適です。化学耐性と耐スクラッチ性は中程度であり、一部の用途が制限されます。PCは医療、電子、及び自動車産業で広く使用されています。融点は約230°Cです。

- ポリオキシメチレン(POM、デルリン)は、優れた耐摩耗性と低摩擦で知られており、ギア、ベアリング、ファスナーなどの高精度機械部品に理想的です。POMは自動車および消費財産業で使用されています。融点は非常に低く、約175°Cです。

- ABS(アクリロニトリルブタジエンスチレン)は、靭性、耐衝撃性、耐熱性などの優れた機械的特性を組み合わせており、自動車部品、電子機器のハウジング、消費財などの幅広い用途に適しています。ABSはバランスの取れた性能を提供し、処理が容易です。ABSの融点は約105°Cです。

- PA66(ナイロン66)は、高い引張強度と優れた耐摩耗性を提供し、高強度および耐摩耗性が求められる用途(例えば、ギア、ブッシング、自動車部品など)に適しています。主な欠点は高湿度吸収と中程度の耐衝撃性です。PA66は自動車および産業部門で広く使用されています。ナイロン66の融点は約255°Cです。

- 熱可塑性ポリウレタン(TPU)は、非常に柔軟で耐摩耗性が高く、ホースやケーブルジャケットなどの柔軟で耐久性のある用途に適しています。TPUは消費財および自動車産業で一般的に使用されています。TPUの融点は約180°Cです。

- ナイロン(ポリアミド)は、高い引張強度と優れた耐摩耗性を提供し、高強度および耐摩耗性が求められる用途(例えば、ギア、ブッシング、自動車部品など)に適しています。主な欠点は高湿度吸収と中程度の耐衝撃性です。ナイロンは自動車および産業部門で広く使用されています。ナイロンの融点は約220°Cです。

- アクリル(ポリメチルメタクリレート、PMMA)は、優れた透明性と良好な耐候性で知られており、ディスプレイスクリーンや照明器具など、透明性が必要な用途に最適です。耐衝撃性と耐スクラッチ性は非常に低く、融点は160°Cです。

- 特殊材料:PEEK。PEEKは、高性能の熱可塑性材料であり、非常に優れた機械的および化学的耐性特性を示し、航空宇宙、自動車、および医療などの非常に厳しい産業に適用されます。非常に高い性能を提供しますが、非常に高コストと加工の問題が伴います。高性能用途では、PEEKの融点は約343°Cであり、チタンやステンレス鋼などの金属で製造されたインサートが使用される場合があります。

さまざまな産業におけるインサートの種類

樹脂以外に、インサート成形の重要な部分は、インサートの材料、形状、および用途です。これらは、産業ごとに異なる場合があります。以下に、さまざまな産業で見られる一般的なインサートの種類のリストを示します:

自動車産業:

金属インサート:

- ねじインサート:完成部品の繰り返し組立と分解を可能にする強く耐久性のあるねじ穴を作成するために使用されます。

- ブッシュとベアリング:回転や動きが必要な部品に使用されます。

- コネクタ、端子、バスバー:自動車アセンブリ内の電気接続のために使用されます。センサーはインサート成形が採用される最も一般的な用途の1つです。インサート成形により、端子の正確な絶縁と平行性が可能になります。

- ピンとリベット:部品を固定し、回転ポイントを提供するために使用されます。

プラスチックインサート:

- グロメットとシール:振動の減衰とシール用途に使用されます。インサート成形により、従来の組立方法よりも優れた耐久性のある絶縁が可能になります。

- 絶縁体:電気絶縁の目的で使用されます。

電子部品:

- センサー:環境保護とさまざまな種類のセンサーの正確な統合を可能にします。

- 回路基板:デリケートな電子部品を保護するためのハウジングに組み込まれます。

電子産業:

金属インサート:

- ねじインサート:コンポーネントをエンクロージャや他の部品に固定するために使用されます。

- シールドコンポーネント:電磁干渉(EMI)から保護するために使用されます。

- ヒートシンク:電子部品の熱管理のために使用されます。

プラスチックインサート:

- スペーサーとサポート:コンポーネントの配置と間隔を保持し、構造的サポートを向上させるために使用されます。

- コネクタ:さまざまな電子モジュールを統合するために使用されます。

電子部品:

- 抵抗器、コンデンサ、およびインダクタ:保護、スペース、および組立時間の節約のためにプラスチック部品内に埋め込まれます。

- マイクロチップおよび集積回路(IC):複雑な電子機能のために使用されます。

消費財産業:

金属インサート:

- 金属カトラリーの先端やブレード:BaoQuai箸の例に見られるように、インサート成形は、カトラリー製造のために金属とプラスチック部品を統合するために使用され、より耐久性があり、耐性があり、外観が優れたプレミアム品質のデザインを実現します。

- ねじインサート:家庭用電化製品などの消費者製品で、繰り返しの組立と分解に使用されます。

- ピンとブッシュ:動きや配置が必要な部品に使用されます。

- クランプとファスナー:コンポーネントを固定するために使用されます。

- 装飾要素:美観のために埋め込まれます。

プラスチックインサート:

- フックとクリップ:コンポーネントの組立や吊り下げに使用されます。

- 装飾要素:美観のために埋め込まれます。

機能部品:

- バッテリー:安全性、耐久性、および取り扱いの向上のためにプラスチックでエンクロージャされます。

- センサーおよびアクチュエータ:IoTデバイスのスマート機能のために埋め込まれます。

医療産業:

金属インサート:

- 外科用ステンレス鋼インサート:生体適合性および耐食性のために使用されます。

- インプラント用コンポーネント:ペースメーカーや整形外科用インプラントなどのデバイスに使用されます。

- ねじおよびプレスフィットインサート:精密な医療デバイスの組立に使用されます。

プラスチックインサート:

- シールおよびガスケット:無菌性の維持および漏れ防止に使用されます。

- カテーテル部品:柔軟性、簡単な統合、および他の医療デバイスとの正確な結合のために使用されます。

医療用電子機器:

- センサー:患者のバイタルをモニタリングし、電子システムと統合するために使用されます。

- マイク ロ流体チャンネル:ラボオンチップアプリケーションのためにプラスチック内に埋め込まれます。

航空宇宙産業:

金属インサート:

- 高強度ねじインサート:極端な力、湿度、および温度に耐えるために使用されます。

- ブッシュとベアリング:重要な可動部品および構造部品に使用されます。

- ファスナーとリベット:航空機のコンポーネント、構造部品、およびパネルを固定するために使用されます。

プラスチックインサート:

- 絶縁体:電気絶縁のために使用されます。

- 軽量スペーサー:構造的な完全性を維持しながら全体の重量を削減するために使用されます。これは航空宇宙産業で一般的な要求です。

航空宇宙電子機器:

- センサー:航空機システムおよび環境条件のモニタリングに使用されます。

- コネクタハウジング:低温、高湿度、極端な圧力などの厳しい条件から敏感な電子接続を保護するために使用されます。

ラヤナのインサート成形能力

|

| アイテム/タイプ | 垂直射出成形機 | 水平射出成形機 |

|---|---|---|

| トン数範囲 | 35トンから250トンまで | 60トンから200トンまで |

|

最大 製品サイズ |

インチ: 8.5 x 11 x 6 ミリメートル: 216 x 279 x 150 |

|

|

最大 製品重量 |

0.1g〜500g | |

| 精度 |

金型: ± 0.005mm 製品: ± 0.03~0.05mm |

|

ラヤナの最も大きな強みの1つは、プラスチック射出およびプログレッシブおよびトランスファーダイ金属プレス技術、トータルクオリティマネジメント能力、および科学的手法に基づいたインサート成形技術における熟練度です。ラヤナは、プラスチック射出機、金属プレス機、社内の工具製造能力、CNC機械、TQM機器、および原材料サプライヤーの堅牢なネットワークを持ち、グローバルOEMのインサート成形製品の価値あるパートナーとしての役割を果たしています。ラヤナは、数十年の経験を持つ才能ある機械工学チームを擁しているだけでなく、IATF16949、ISO 50001、およびISO 14064の認証を取得しており、グリーンビルディング、クリーンプロダクションシステム、およびグリーンファクトリーの認証も受けています。ラヤナのインサート成形能力は、高品質部品の生産を超えて広がっています。同社は包括的なサービスを提供しており、以下のようなサービスが含まれます:

- 精密射出金型:ラヤナは、プラスチック部品内のインサートの正確な位置決めと埋め込みを確保する精密射出金型を設計および製造します。これらの金型は、各用途の特定の要件を満たすように設計され、最適な性能と信頼性を保証します。ラヤナの専門家チームは、設計段階での潜在的な設計や製造の問題を早期に特定するためにお客様のチームと共に取り組みます。

- プログレッシブおよびトランスファープレス金型:ラヤナのプログレッシブプレス金型は、インサート成形プロセス中にプラスチック部品に効率的に統合できる幅広い金属インサートの効率的な生産を可能にします。

- 金型メンテナンス:ラヤナの金型加工サービスは、金型が一貫した性能を発揮するように維持および最適化されていることを保証します。これには、定期的な点検、メンテナンス、および調整が含まれ、金型が高品質の部品を生産し続けることを保証します。

- 射出成形:ラヤナの射出成形サービスは、最新の機械と技術を活用し、インサートを埋め込んだ高品質のプラスチック部品を生産します。

- 金属プレス製造:ラヤナの金属プレス能力には、インサート成形プロセス中にプラスチック部品に統合できる金属インサートの大量生産および仕上げが含まれます。この能力により、高度な複雑さと多材料部品の効率的な生産が可能です。

- 製品組立:ラヤナは、インサート成形後に製品を完全に組み立てて使用可能な状態にするための製品組立サービスを提供しています。

ラヤナの包括的なサービスとインサート成形の専門知識は、複雑な形状と機能を持つ高精度で耐久性のある製品を製造しようとするメーカーにとって価値あるパートナーとなります。Layanaでは、品質と顧客満足が常に最優先であり、最高の性能と信頼性を常に達成するための取り組みを行っています。

結論として、インサート成形は、複雑で耐久性のある製品を製造するための多用途で効率的な製造プロセスであり、後の組立の必要性を減らすか、または排除し、組立の複雑さを簡素化します。プラスチック部品内にインサートを埋め込むことで、この技術は製品の強度、材料結合の向上、電気接続の改善、部品の美観の向上、環境耐性の向上などを実現し、生産コスト、組立の複雑さ、および生産リードタイムを削減します。ラヤナのインサート成形における専門知識と包括的なサービスは、高精度で耐久性のあるインサート成形製品や部品を製造しようとするメーカーにとって理想的なパートナーであり、常に最高の環境保護基準が満たされていることを確信しています。