什麼是埋入射出(埋射)?

埋入射出(埋射)是一種特殊的塑膠射出成型工藝,允許在塑膠射出過程中將一個或多個預製插入件嵌入模具中,使這些埋射成為最終產品的一部分。埋射可為任何材料,如金屬、塑膠、陶瓷、碳纖維、玻璃或橡膠,且形狀、尺寸和功能各異,如螺絲、螺母、電氣端子、金屬接頭、匯流排、塑膠插座、密封件等。埋射能增強機械強度、提供電氣連接、引導定位或其他功能,提升最終產品的應用性能。例如,金屬埋射如襯套或螺紋插入件可以增強產品的固定強度,使其在多次拆裝過程中保持機械能力。同時,塑膠埋射可作為連接器或外殼直接模塑於塑膠本體中,不僅提供良好的外觀,也確保兩部分之間的完美結合,增強產品的耐用性與精密性。

埋入射出與包覆射出的區別

|

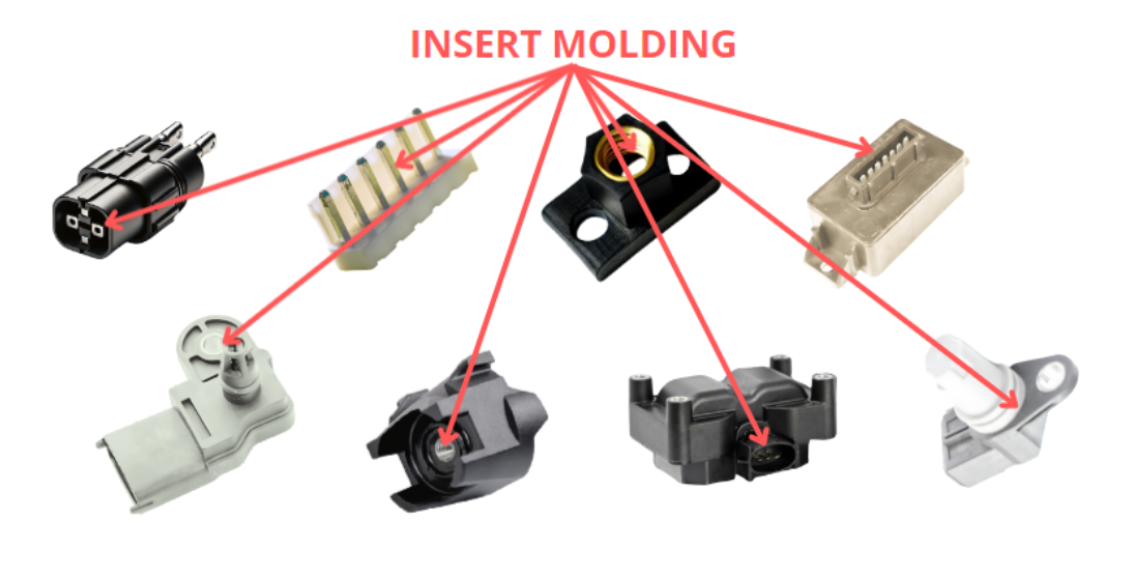

埋入射出埋入射出和包覆射出是兩種先進的塑膠射出技術。雖然這兩種工藝共用相似技術基礎,但其應用場景略有不同。埋入射出是一種將預製組件(通常是金屬件)在注塑前裝入模具中,以增強成品的功能和結構完整性的工藝,這通常構成了整體產品的主要支撐結構。埋入射出工藝常與金屬衝壓或機加工技術結合使用,以實現最佳效果。 |

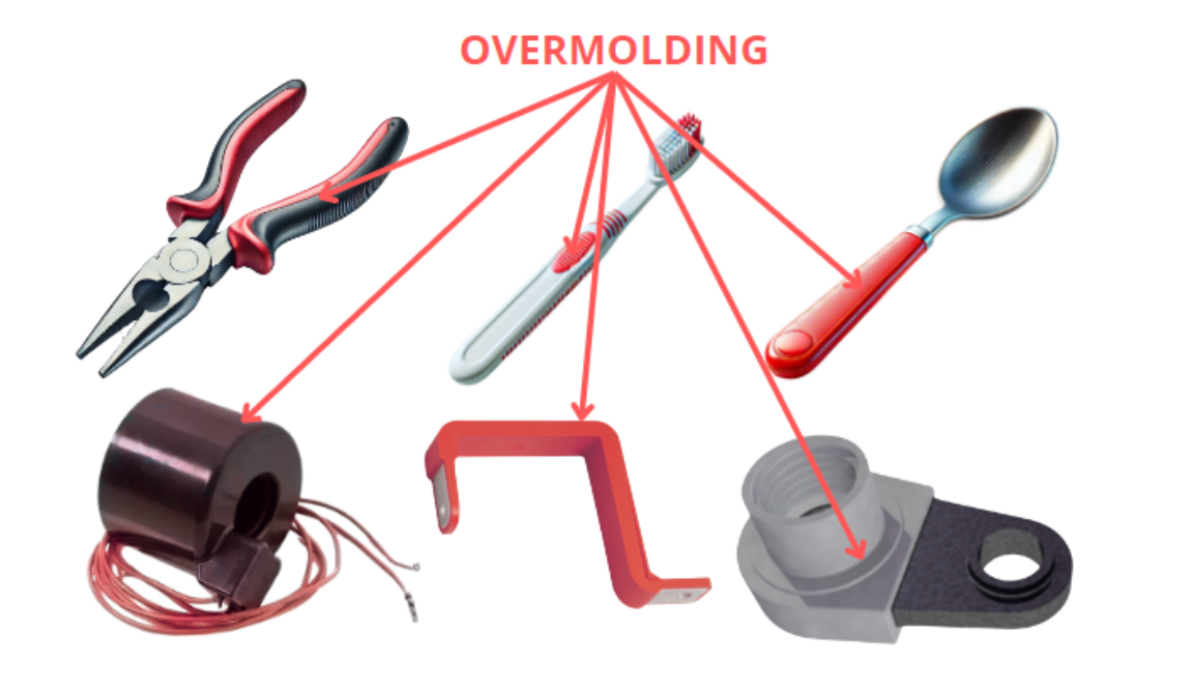

包覆射出相比之下,包覆射出是將一種材料覆蓋在另一種材料上。通常是將塑膠覆蓋於金屬部件或塑膠結構部件上。包覆射出也可理解為將金屬或塑膠部件封裝或環繞於塑膠中。這樣能帶來多重好處,如增強握感、美觀度、保護性及機械結合力。包覆射出特別適合製作具有不同特性的雙材料或多材料零件,如金屬的強度與塑膠的柔韌性。 |

|

| 類型 | 埋入射出 | 包覆射出 |

| 定義 | 埋入射出是一種注塑工藝,在注塑過程中將一個或多個預製金屬或非金屬埋射嵌入模具中,使埋射成為產品的一部分。這通常聚焦於將較小的組件整合到整體塑膠部件中。 | 包覆射出也是一種注塑工藝,將一個或多個預製金屬或塑膠結構部件用塑膠或橡膠包覆,提升結構或提供其他功能,如改善握感、增強強度、美化外觀等。 |

| 插件定位 | 埋入射出在塑膠注塑模具中精確定位,以確保在注塑過程中的正確位置。 | 金屬部件或塑膠結構部件通常放置於模具中,但在需要時可移動以達到特定設計要求。 |

| 應用 | 埋入射出通常用於需要將外部組件嵌入塑膠件中以提供機械強度、電氣連接或其他功能的應用,如電源模組外殼、連接器或傳感器外殼、電子設備外殼等。 | 包覆射出通常用於需要用不同塑膠或橡膠包覆金屬或塑膠部件以提供保護、增強結構強度、改善握感或美觀的應用,如握把、工具握柄、電子元件保護外殼等。 |

| 插件類型 | 埋入射出可包含金屬和非金屬零件,根據功能需求而定,如螺紋埋射、螺母、緊固件、磁鐵、密封件、匯流排、插針、端子,甚至是初次注塑的塑膠件。 | 包覆射出主要涉及金屬部件或結構性塑膠部件,通常用於提供附加強度和保護。 |

| 範例 |  |

|

埋入射出的過程

埋入射出是將一個或多個預製的插入件嵌入模具中,與塑膠注塑過程一起進行,使這些埋射成為成品的組成部分。以下是埋入射出的一般流程:

- 埋射準備:第一步是準備預製埋射。埋射材質可以是金屬、塑膠、陶瓷等,通常具有特定幾何形狀,且具備特定功能。當埋射能在進行埋入射出的注塑工廠內生產時,特別提升生產效率。Layana公司能自行設計並開發世界級的連續模具及傳送模,實現廣泛的金屬零件生產。

- 模具設計:為了在模具內精確定位埋射,必須設計適當的模具。模具可能會有特別的插槽或孔來固定埋射。埋入射出是一種更先進的塑膠注塑技術,需要具備專業技能的機械工程團隊。Layana 的工程團隊擁有多年的埋入射出技術經驗,使 Layana 成為國際製造業中的重要埋入射出供應商之一。

- 塑膠射出機設置:設置塑膠射出機以加熱並注入所需的塑膠材料。根據所使用的材料及設計需求設置溫度、壓力及其他參數。從設計到量產階段都需要全方位的品質管理,確保正確且成功的埋入射出製造。

- 埋射放置:將準備好的埋射放入模具中。這是工藝中非常關鍵的階段,埋射必須準確嵌入成品中,且在注塑過程中不得移動。

- 注塑成型:塑膠材料在熔融狀態下被注入模具中,熔融的塑膠流動至埋射周圍並填滿模腔,從而最終將埋射封入塑膠中,形成牢固且持久的材料結合。

- 冷卻與固化:當塑膠填滿模具並包覆埋射後,塑膠射出機停止注射並保持一段時間,以使塑膠冷卻並硬化。冷卻時間取決於使用的材料和產品的大小。正確的冷卻是使塑膠硬化及埋射牢固定位的必要步驟。

- 頂出:塑膠完全冷卻並固化後,打開模具並將成型件取出。頂出過程必須準確,確保產品保持正確形狀及功能完好。

- 零件檢驗及後加工:對成品進行質量檢查,必要時進行後加工,如修整多餘材料,確保高質量標準。後續加工可能包含塗裝、鍍層或組裝,以滿足最終產品的具體需求。

- 重複:整個過程可重複進行,以製造多個埋入射出的零件。這樣確保量產時每件成品都具備相同的精度和品質,使埋入射出適用於大規模生產。

埋入射出的優點

埋入射出相比傳統成型方法和組裝方法具有多重優勢。以下列出使用埋入射出技術的部分好處:

- 增強產品強度:通過將埋射嵌入塑膠中,埋入射出可以提高最終產品的機械強度和材料結合力,適用於需要額外支撐、耐久性或環境抗性的產品。

- 改善電氣連接:埋入射出允許將電氣元件如匯流排、端子、插針或接點嵌入塑膠中,提供可靠且穩定的電氣連接,適用於電子設備、感測器、控制模組等應用。

- 降低生產成本:埋入射出可減少生產成本,避免傳統需額外組裝的過程。埋射直接於成型時提供,使一些製造商能降低人工成本。Layana公司能在塑膠射出後生產出即用的雙材質複合產品,降低後加工或組裝成本。

- 設計靈活性:埋入射出提供了更好的設計靈活性,能實現複雜且精細的設計,避免後續組裝需求。

- 縮短組裝時間:埋入射出減少了組裝時間和組裝複雜度,適用於提高生產效率和縮短交貨期。

埋入射出的缺點

埋入射出具有顯著的優勢,然而在某些情況下,傳統組裝方式仍可能更適合。以下列出埋入射出技術的一些缺點:

- 模具成本增加:埋入射出模具有較高的前期設定成本,並需較高的維護頻率,但相對傳統組裝設備及工裝,初始成本較高往往可被長期使用的高效性所抵消。

- 設計及製造複雜度:埋入射出所需的模具設計與製造更具挑戰性,需具備高度技術的機械工程師和技術員進行正確的組件定位及嵌入。Layana公司工程團隊擁有多年的埋入射出技術經驗,成功服務全球知名OEM製造商。

- 潛在缺陷:若管理不當,埋入射出可能導致缺陷,如埋射錯位、不完全成型或材料流動問題,影響最終產品的品質。選擇具備內部模具設計與全程質量管理能力的可信賴埋入射出夥伴至關重要。

- 材料相容性:這是埋入射出工藝中非常關鍵的因素。不同材料的熱和機械性能差異需要精心考量,以避免成型過程中出現問題。Layana公司機械工程團隊能從早期設計階段提供材料選擇或設計問題的解決方案,以確保符合成型條件的材料選擇,進一步限制材料選擇。

埋入射出的應用

埋入射出應用於多個行業。以下列出幾個埋入射出廣泛應用的主要行業:

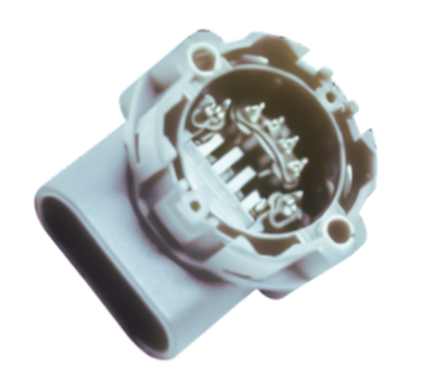

- 汽車行業:埋入射出用於生產汽車零件,如連接器、開關和傳感器,每輛車中使用數百個此類零件。這些零件需要精確可靠的電氣連接,埋入射出因此成為首選。近來,埋入射出技術廣泛應用於開發電動車零件,如充電系統、動力電子設備和控制單元。Layana公司作為埋入射出領域的領導者,擁有IATF16949認證,為所有類型的OEM客戶生產埋入射出零件。

- 電子行業:埋入射出廣泛用於電子行業,生產如連接器、插座及外殼,甚至更綜合的電子設備如自動門把手鎖、網絡設備等。特別是在物聯網領域,埋入射出技術提供了無限可能。

- 醫療行業:埋入射出用於生產醫療設備和組件,如手術器械、植入物及診斷設備。埋入射出技術將金屬、塑膠、陶瓷等材料嵌入塑膠結構部件中,提供醫療應用所需的強度和功能性。

- 消費品行業:埋入射出用於生產各類消費品,如握把、旋鈕及緊固件,埋入射出的整合提供了額外的強度和耐久性。Layana公司除了OEM業務單元外,還擁有自主的高端餐具品牌,並在設計中實施埋入射出技術,如BaoQuai筷子。

- 航空航天行業:埋入射出用於生產航空航天行業的組件,如連接器、外殼及支架。埋入射出能將金屬及其他材料嵌入塑膠中,提供該行業所需的強度及可靠性。

埋入射出的應用材料

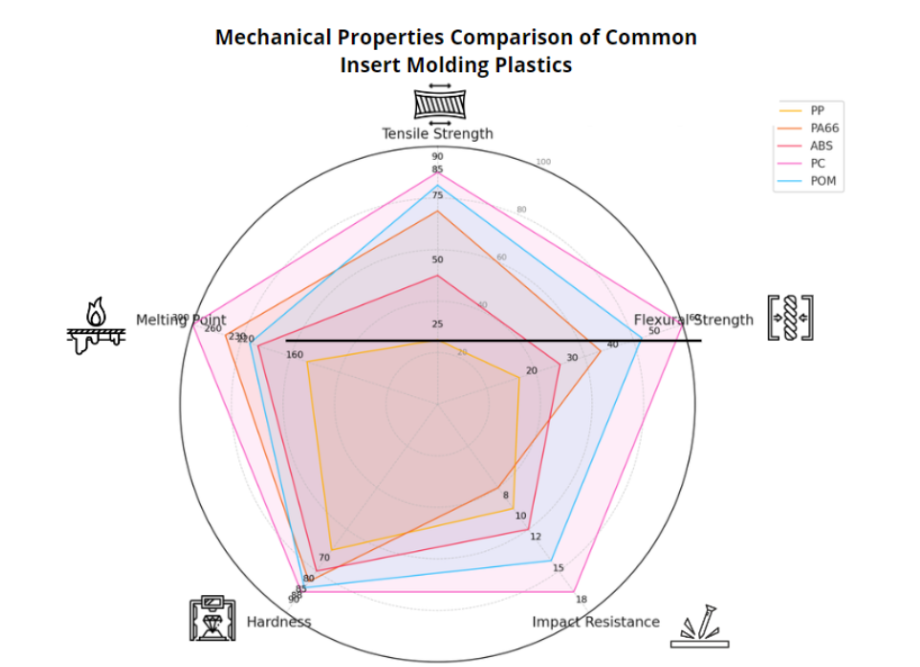

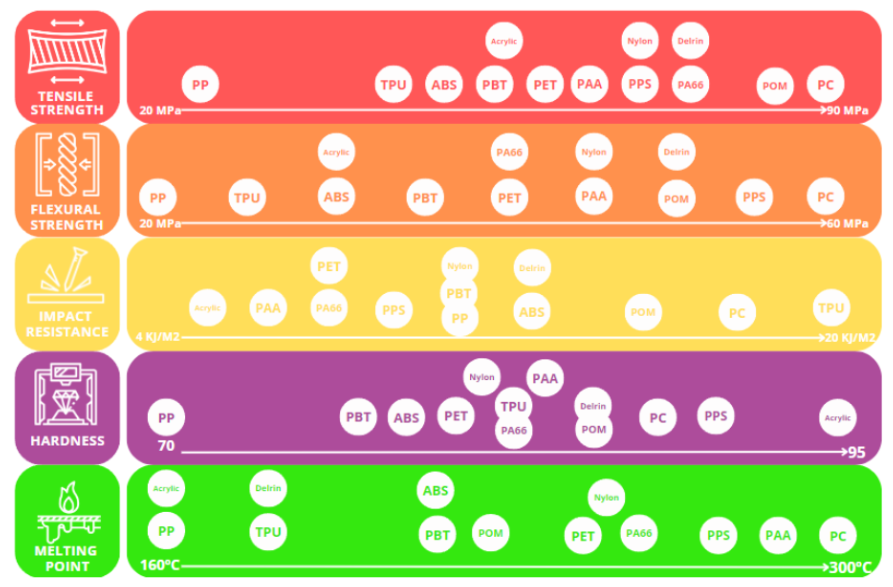

埋入射出技術可以使用多種塑膠、金屬或其他材料來實現埋入射出產品的應用所需的性能。材料選擇取決於零件的特性、使用環境以及埋射的功能需求。常用於埋入射出的樹脂包括 PPS、PPA、PBT、PET、PC、POM、Delrin、ABS、PA66 TPU、尼龍、丙烯酸等。

|

材料 |

抗拉強度 (MPa) |

抗彎強度 (MPa) |

抗衝擊性 (kJ/m²) |

硬度 (Shore D) |

熔點 (°C) |

|---|---|---|---|---|---|

|

PP |

25 |

20 |

10 |

70 |

160 |

|

PA66 |

75 |

40 |

8 |

85 |

260 |

|

ABS |

50 |

30 |

12 |

80 |

220 |

|

PC |

90 |

60 |

18 |

90 |

300 |

|

POM |

85 |

50 |

15 |

88 |

230 |

|

PPS |

70 |

55 |

9 |

92 |

280 |

|

PPA |

65 |

45 |

7 |

86 |

290 |

|

PBT |

55 |

35 |

10 |

78 |

220 |

|

PET |

60 |

40 |

8 |

82 |

250 |

|

TPU |

45 |

25 |

20 |

85 |

180 |

|

尼龍 |

70 |

45 |

10 |

84 |

255 |

|

德林 |

75 |

50 |

12 |

88 |

180 |

|

丙烯酸 |

55 |

30 |

5 |

95 |

160 |

- 聚苯硫醚(PPS)以卓越的抗拉強度及化學耐受性著稱,適用於高溫及化學惡劣環境。PPS廣泛應用於汽車零件、電子元件及工業機械。其熔點約為280°C。

- 聚苯二甲酰胺(PPA)具有優異的耐熱性及高強度,適用於要求熱穩定性的應用,如汽車引擎零件及電子連接器。其主要缺點為吸水性高,影響尺寸穩定性及柔韌性。PPA廣泛應用於汽車及電子行業。熔點約為300°C。

- 聚對苯二甲酸丁二醇酯(PBT)因優良的尺寸穩定性及高電氣絕緣性而聞名,適用於需良好絕緣的精密零件。然而,其韌性及耐化學性一般。PBT主要應用於連接器及電子元件外殼,熔點約為225°C。

- 聚對苯二甲酸乙二醇酯(PET)具有高抗拉強度及良好的耐磨性,適用於機械強度應用。儘管其耐熱性及抗衝擊性一般,PET廣泛應用於機械零件及食品包裝領域,熔點約為255°C。

- 聚碳酸酯(PC)以卓越的抗衝擊性及透明性著稱,適用於抗衝擊及透明應用,如防護眼鏡及電子外殼。PC主要應用於醫療、電子及汽車行業,熔點約為230°C。

- 聚甲醛(POM, 德林)因其卓越的耐磨性及低摩擦係數而聞名,適用於高精度機械零件,如齒輪、軸承及緊固件。POM主要應用於汽車及消費品行業,熔點約為175°C。

- ABS(丙烯腈丁二烯苯乙烯)結合良好的機械性能,如韌性、抗衝擊性及耐熱性,適用於廣泛應用包括汽車零件、電子外殼及消費產品。ABS熔點約為105°C。

- 尼龍66(PA66)具有高抗拉強度及良好的耐磨性,適用於高強度、耐磨應用,如齒輪、襯套及汽車零件。其主要缺點為吸水性高及抗衝擊性一般。尼龍66主要應用於汽車及工業行業,熔點約為255°C。

- 熱塑性聚氨酯(TPU)具有極高的柔韌性及耐磨性,適用於需要柔韌耐用的應用,如軟管及電纜護套。TPU主要應用於消費品及汽車行業,熔點約為180°C。

- 尼龍(聚酰胺)具有 高抗拉強度及良好的耐磨性,適用於高強度、耐磨應用,如齒輪、襯套及汽車零件。尼龍的主要缺點為吸水性高及抗衝擊性一般,熔點約為220°C。

- 丙烯酸(PMMA)以優良的透明度及耐候性著稱,適用於透明應用,如顯示屏及照明設備。丙烯酸的抗衝擊性及耐刮性較差,熔點約為160°C。

- 特種材料:PEEK PEEK是一種高性能熱塑性材料,具有卓越的機械和化學耐受性,廣泛應用於航太、汽車和醫療行業。其缺點為成本高及加工難度大。對於高性能應用,可使用如鈦或不鏽鋼製造的埋射,PEEK的熔點約為343°C。

不同產業中埋入射出產品

除了樹脂之外,埋入射出的另一關鍵部分是金屬件的材料、幾何形狀及應用,這些在不同產業中各有不同。以下列出一些埋入射出在不同行業中常見的埋射類型:

汽車產業:

金屬埋射:

- 螺紋埋射:用於創建強韌耐用的螺紋孔,允許成品零件的反覆裝配和拆卸。

- 襯套和軸承:用於需要旋轉或移動的組件。

- 連接器、端子和母線:用於汽車組裝中的電氣連接。傳感器是應用埋射成型最常見的例子之一。埋射成型允許端子的正確絕緣和平行排列。

- 銷釘和鉚釘:用於固定組件並提供旋轉支點。

塑膠埋射:

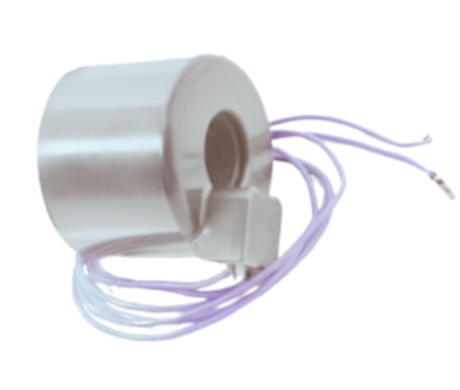

- 線圈和密封件:用於減震和密封應用。埋射成型比傳統組裝提供更好、更耐用的絕緣。

- 絕緣體:用於電氣絕緣目的。

電子元件:

- 傳感器:埋射成型允許對不同種類的傳感器進行環境保護和正確整合。

- 電路板:集成到外殼中,以保護精密電子元件,但由於設計考量和塑膠熔點而受到限制。

電子產業:

金屬埋射:

- 螺紋埋射:用於將組件固定到外殼或其他零件上。

- 屏蔽元件:用於防止電磁干擾(EMI)。

- 散熱片:用於電子元件的熱管理。

塑膠埋射:

- 墊片和支撐件:用於維持組件的對齊和間距,或增強結構支撐。

- 連接器:用於整合各種電子模組。

電子元件:

- 電阻器、電容器和電感器:嵌入塑膠部件中,以提供保護,節省空間和組裝時間。

- 微晶片和集成電路(ICs):用於複雜的電子功能。

消費品產業:

金屬埋射:

- 金屬餐具尖端和刀片:如寶筷(筷子)案例中所示,埋射成型可將金屬和塑膠部件整合於餐具製造中,實現更耐用、抗性更強且外觀更佳的高品質設計。

- 螺紋埋射:用於家用電器等消費產品中,便於反覆裝配和拆卸。

- 銷釘和襯套:用於需要移動或對齊的零件。

- 夾具和緊固件:用於將組件固定到位。

- 裝飾元素:嵌入以達到美觀目的。

塑膠埋射:

- 掛鉤和夾子:用於組裝或懸掛組件。

- 裝飾元素:嵌入以達到美觀目的。

功能性元件:

- 電池:封裝在塑膠中,以提高安全性、耐用性和更好的處理。

- 傳感器和執行器:嵌入物聯網設備中以實現智能功能。

醫療產業:

金屬埋射:

- 外科級不銹鋼埋射:提供生物相容性和耐腐蝕性。

- 植入式元件:用於心臟起搏器和骨科植入物等設備。

- 螺紋和壓配埋射:用於精確組裝醫療設備。

塑膠埋射:

- 密封件和墊圈:用於維持無菌環境並防止任何類型的洩漏。

- 導管元件:提供靈活性、易於整合並與其他醫療設備正確連接。

醫療電子設備:

- 傳感器:用於監測患者生命體徵並與電子系統整合。

- 微流體通道:嵌入塑膠中,用於晶片實驗室應用。

航太產業:

金屬埋射:

- 高強度螺紋埋射:用於承受極端的力、濕度和溫度。

- 襯套和軸承:用於需要抵抗巨大力量的關鍵運動部件和結構組件。

- 緊固件和鉚釘:用於固定飛機組件、結構部件和面板。

塑膠埋射:

- 絕緣體:用於電氣絕緣。

- 輕量化墊片:用於減輕總重量,同時維持結構完整性,這是航太產業的常見需求。

航太電子設備:

- 傳感器:用於監測飛機系統和環境狀況。

- 連接器外殼:用於保護敏感的電子連接免受惡劣條件的影響,如低溫、高濕度或極端壓力。

Layana 的埋入射出能力

|

| 項目/類型 | 立式塑膠射出機台 | 卧式塑膠射出機台 |

|---|---|---|

| 噸數範圍 | 35噸~250噸 | 60噸至200噸 |

|

最大 產品尺寸 |

英寸: 8.5 x 11 x 6 毫米: 216 x 279 x 150 |

|

|

最大 產品重量 |

0.1g~500g | |

| 精度 |

模具: ± 0.005mm 產品: ± 0.03~0.05mm |

|

Layana 的優勢是在埋入射出方面的專業知識,得益於其在塑膠射出和連續、傳送魔等金屬衝壓技術、全面品質管理能力和科學方法方面的豐富經驗。Layana 擁有廣泛的塑膠射出機、衝壓機台、內部模具設計研發能力、CNC 機器、TQM 設備,以及強大的原材料供應商網絡,使 Layana 成為全球 OEM 廠商埋射成型產品的寶貴合作夥伴。Layana 公司不僅擁有一支在製造埋射成型產品方面有數十年經驗的優秀機械工程師團隊,還擁有 IATF16949、ISO 50001 和 ISO 14064 認證,以及綠建築、清潔生產系統和綠色工廠認證。Layana 在埋入射出的能力不僅僅體現在高品質零件的生產上,還包括:

- 精密射出模具:Layana 設計和製造精密射出模具,確保埋射在塑膠零件中的精確定位和嵌入。這些模具專為每個應用的特定要求而設計,確保最佳性能和可靠性。Layana 的專家團隊將始終與您的團隊合作,及早識別潛在的設計或製造問題。

- 連續模和傳送模具衝壓:Layana 公司的漸進式衝壓模具可高效生產大量金屬埋射,這些埋射可在埋射成型過程中有效地整合到塑膠零件中。

- 模具維護:Layana 的模具加工服務確保模具得到良好維護並優化以實現一致的性能。這包括定期檢查、維護和調整,以確保模具持續生產高品質零件。

- 射出成型:Layana 的射出成型服務利用先進的機器和技術,由一支優秀的塑膠射出專家工程師團隊監督,生產出帶有埋射的高品質塑膠零件。

- 金屬衝壓製造:Layana 的金屬衝壓能力包括金屬埋射的大量生產和精加工,可在埋射成型過程中以具有成本效益和時間效率的方式整合到塑膠零件中。這種能力允許高效生產高複雜度、多材料的零件。

- 產品組裝:Layana 公司在塑膠射出後提供產品組裝服務,確保最終產品完全組裝並準備就緒,以防成品中仍有未通過埋射成型整合的零件。

總之,埋入射出是一種多功能且高效的製程,為生產複雜耐用的產品提供了諸多優勢,減少或消除後續組裝的需要,或簡化組裝。通過在主要塑膠部件中嵌入埋射,這項技術可以增強產品強度、改善材料結合、提高電氣連接、提升零件的美觀性、增加環境耐受性等,從而降低生產成本、組裝複雜性和生產週期。Layana 公司在埋射成型方面的專業知識和全面服務,使其成為希望生產高精度、耐用且埋射成型產品或零件的製造商的理想合作夥伴,同時確保始終符合最高的環境保護標準。