什么是嵌件成型?

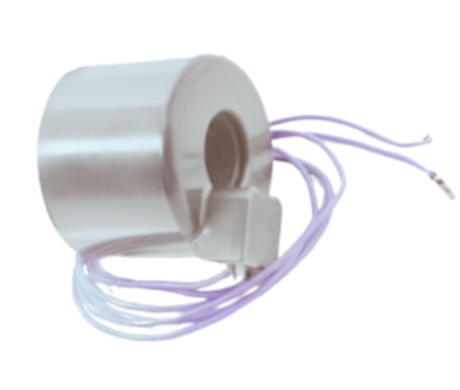

嵌件成型是一种特殊的塑料注塑成型工艺,通过该工艺可以在注塑过程中将一个或多个预制的嵌件嵌入模具中,使这些嵌件成为成品的一部分。嵌件可以是任何材料,如金属、塑料、陶瓷、碳纤维、玻璃或橡胶。它们可以具有各种几何形状、不同尺寸和功能:螺丝、螺母、电气端子、金属连接器、母线、塑料插座、垫圈等。嵌件可以增强机械强度,提供电气连接,提供导向或实现其他功能——最终改善最终产品的功能和性能。例如,金属嵌件,如衬套或螺纹嵌件,插入到主要的塑料部件中,为频繁组装和拆卸过程中提供强有力的固定点,确保整个产品生命周期内的机械能力。另一方面,塑料嵌件可以作为直接模塑到塑料主体中的连接器或外壳,无论是在美学上还是在功能上,都是主体的一部分,赋予两个部件之间良好的颜色、质地、保护、更好的握持感和整体外观。这不仅增强了连接的耐久性和精度,还确保了部件的完美配合和对齐。

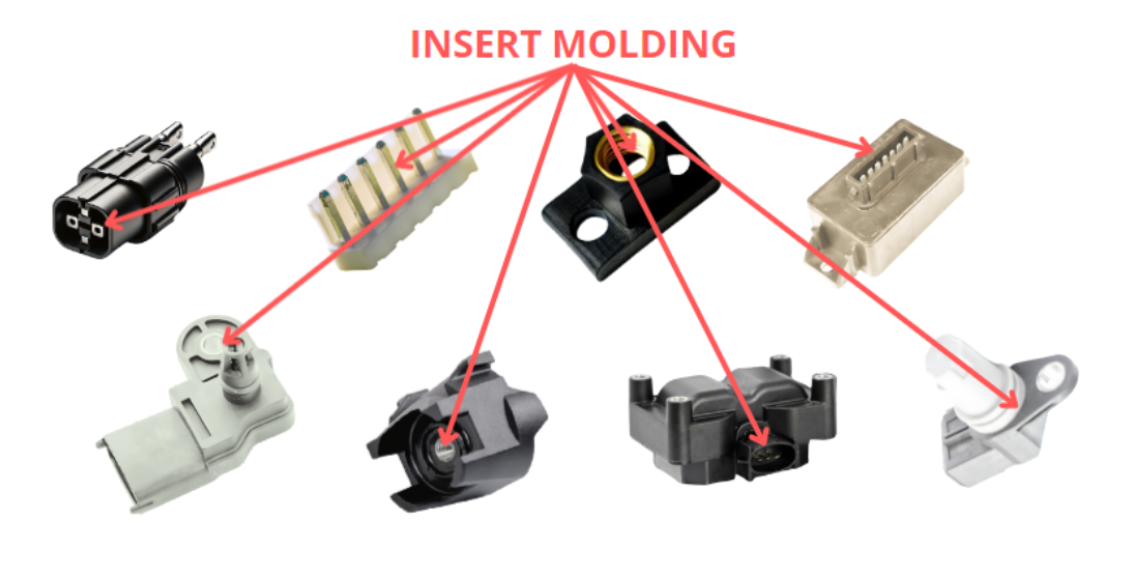

嵌件成型和包覆成型的区别是什么?

|

嵌件成型嵌件成型和包覆成型是与塑料注塑成型技术相关的两种不同的先进技术。总体而言,它们共享一个共同的技术基础,而应用案例可能在这两种选择之间有所不同。基本上,嵌件成型是一种在注塑前将预制组件(通常是金属组件)装入模具中的工艺,以增加成品的功能性和结构完整性。这通常是整个成品的结构基础整合在一起的最显眼的塑料部件或材料。当注塑成型和金属成型技术(如金属冲压或加工)相结合时,嵌件成型技术通常会被优化。 |

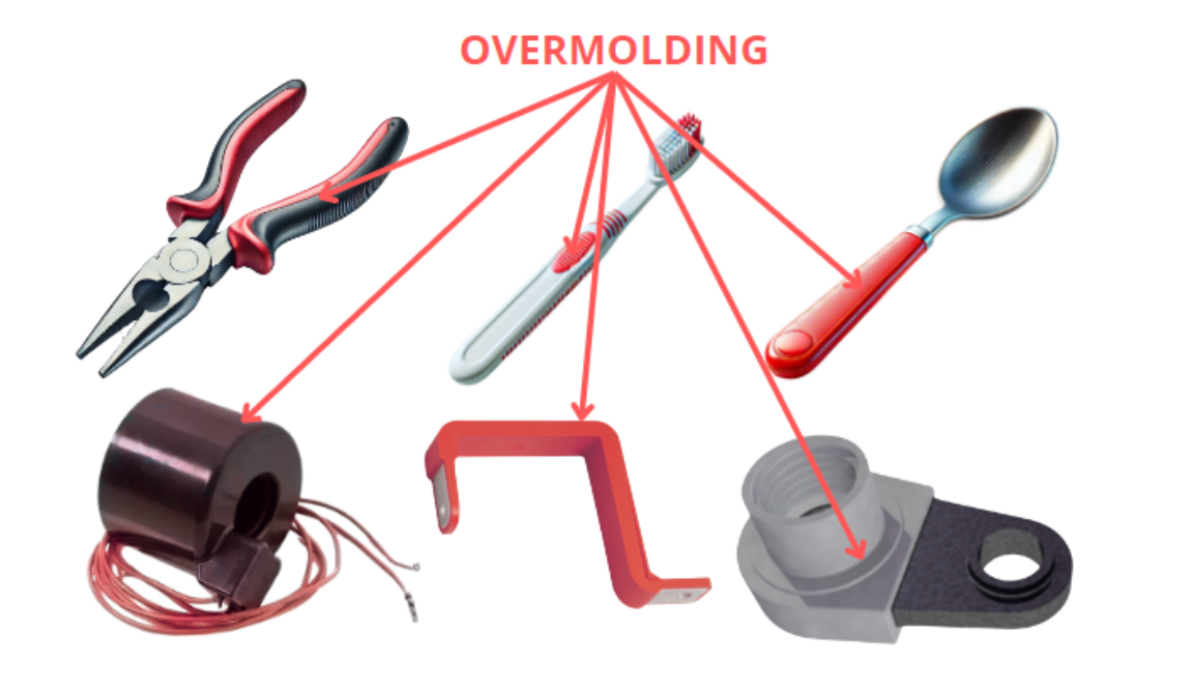

包覆成型另一方面,包覆成型是将一种材料覆盖在另一种材料上的过程。通常,这是将塑料覆盖在金属部件上或将塑料/橡胶覆盖在塑料结构部件上。包覆成型也可以理解为将金属或塑料组件包裹或围绕在塑料中。确实,有许多优点,例如改进的握持力、增强的外观、增加的保护和改进的机械结合。包覆成型特别适合于制造具有不同属性的双材料或多材料部件,例如通常包含在金属中的强度和通常存在于塑料中的柔韧性或柔软性。 |

|

这两种技术在现代制造中对于开发复杂的高性能部件以满足特定的功能需求具有重要意义。下表提供了这两种技术的更详细的比较:

| 类型 | 嵌件成型 | 包覆成型 |

| 定义 | 嵌件成型是一种注塑过程,其中一个或多个预制的金属或非金属嵌件在注塑过程中嵌入模具中。因此,嵌件成为部分成品。这将集中在将较小的组件集成到一般的塑料组件中。 | 包覆成型也是一种注塑过程,它是在一个或多个预制金属组件或主要结构塑料部件周围包裹塑料材料或橡胶,以增强结构或提供其他功能,如更好的握持力、增加的阻力、更好的外观等。主要集中在增强主要的金属组件。 |

| 嵌件定位 | 嵌件精确定位在塑料注塑模具中,以在实际注塑过程中保持其正确位置。 | 金属组件或塑料结构部件通常放置在模具中,但在需要时可以移动以实现特定的设计要求。 |

| 应用 | 嵌件通常用于需要将外部组件嵌入塑料部件以提供机械强度、电气连接或其他功能的应用,例如电源模块外壳、连接器或传感器外壳、电子设备外壳和盖子等。 | 包覆成型通常用于需要将金属或塑料部件包裹不同种类的塑料或橡胶以提供保护、增加结构强度、改善握持力或更好外观的应用,例如手柄、工具手柄、电子元件的保护壳或外壳等。 |

| 嵌件类型 | 嵌件可以包括金属和非金属部件,取决于所需的功能,如螺纹嵌件、螺母、紧固件、磁铁、密封件、母线、销钉、端子,甚至是首次塑料注射。 | 包覆成型主要涉及金属组件或结构塑料部件,通常用于提供额外的强度和保护。 |

| 示例 |  |

|

嵌件成型工艺

嵌件成型涉及将一个或多个预制的嵌件或插件与注塑过程一起嵌入模具中,使这些嵌件成为成品的组成部分。以下是嵌件成型的一般过程:

- 嵌件准备:第一步是为该过程准备预制的嵌件。嵌件可以是金属、塑料、陶瓷等,并且在大多数情况下,它们具有确定的几何形状并执行特殊功能,这对于生产是必需的。当这些嵌件可以在进行嵌件成型过程的塑料注塑成型设施中制造时,生产效率特别高。这是拿雅纳公司能够通过其设计和开发世界级的渐进和转移模具能力来制造广泛金属零件的情况。

- 模具设计:将对所需的注塑模具进行适当的设计,以保持嵌件在模具内的分布位置。模具可以有特殊的槽或孔来定位和引入嵌件。嵌件成型是塑料注塑成型的高级技术,需要一支更熟练的机械工程师团队。在拿雅纳,我们的工程师团队在嵌件成型技术方面拥有几十年的经验,使拿雅纳公司成为国际制造业中的关键嵌件成型参与者之一。

- 注塑机设置:注塑机设置为加热并注入所需的塑料材料。根据使用的材料和设计要求设置温度、压力和其他参数。从设计到大规模生产阶段都需要全面质量管理,以确保正确和成功的嵌件成型制造。

- 嵌件放置:将准备好的嵌件放入模具中。这是该过程中非常关键的阶段,因为嵌件的嵌入必须完美无缺地进行,以确保成品的质量。嵌件必须承受压力,并且必须以不会在注塑过程中移动的方式固定。

- 注塑成型:在这里,塑料材料被加热到熔融状态,然后注入模具中,熔融塑料流动到嵌件周围并填充模腔,从而最终将嵌件密封或包裹在塑料中,形成强大且永久的材料结合。

- 冷却和固化:当塑料填充模具并包裹嵌件后,注塑机会停止注塑并保持一段时间以允许塑料冷却和硬化。冷却时间取决于所用材料和产品的尺寸。适当的冷却是使塑料充分硬化并使嵌件牢固地固定在塑料中的先决条件。这个冷却阶段还可以防止成品出现翘曲或变形。

- 脱模:塑料完全冷却和固化后,模具打开以允许取出成型件。需要轻轻地从模具中取出产品,以确保不会在任何方面损坏或变形。脱模阶段必须非常准确,以确保产品具有正确的形状和完整的功能。

- 零件检查和后处理:必须对这些最终零件进行质量检查,可能需要进行后处理步骤,例如修剪多余材料。此过程对于确保符合高质量标准并确保最终产品的质量非常必要。此外,后处理步骤有时甚至可能是主观的,例如对最终零件进行涂装和涂层,或甚至进行组装工作,以满足最终产品的确切要求。

- 重复:整个过程可以重复进行,以制造各种嵌件成型组件。这满足了产品的批量生产,质量一致性以及性能和可靠性得到保障。过程的重复确保了每个产品都具有相同的精度和质量,使嵌件成型适合大规模制造。

嵌件成型的优势

与传统成型方法和传统装配方法相比,嵌件成型具有几个优势。以下是采用嵌件成型技术的一些好处:

- 更高的产品强度:通过在塑料中嵌入嵌件,嵌件成型可以提高最终产品的机械强度和材料结合。这对于那些需要额外支撑、耐久性或环境耐受性的产品尤为有效。

- 改进的电气连接:嵌件成型可以在塑料本身中集成电气组件,如母线、端子、销钉或接触点,以实现可靠且安全的电气连接。这对于需要精确和稳定电气连接的应用非常有用,例如电子设备、传感器、控制和电源模块、充电器或任何其他需要精确和稳定电气连接的组件。

- 降低生产成本:嵌件成型可以通过避免早期所需的额外装配过程来降低生产成本。通过在成型时直接提供嵌件,一些制造公司可以以低劳动力成本生产产品。拿雅纳公司能够生产复杂的双材料产品,在塑料注射后即可使用,从而降低了后处理或装配的成本。

- 设计灵活性:它提供了更好的设计灵活性,因此能够实现复杂和精细的设计,如果在设计阶段需要考虑后续装配的话,是不可能实现的。

- 减少装配时间:嵌件成型减少了装配时间和装配复杂性,因为所有或大部分组件在注塑过程中已成型到产品中。这在制造商需要提高生产效率和缩短交货时间时非常有用。

嵌件成型的劣势

嵌件成型有很大的优势,尽管在某些情况下,传统装配方法优于嵌件成型。以下是一些嵌件成型技术的缺点:

- 工具/模具成本增加:嵌件模具工具在起初设置成本较高,并且与传统模具过程相比,需要更多的维护,因为它大量使用独特的模具和设备。然而,初始成本较高通常会被与装配设备和夹具相关的更高成本所抵消。

- 设计和制造的复杂性:这在设计和制造嵌件成型所需的模具时变得更加困难和耗时。这需要一支高度熟练的机械工程师和技术人员团队的关注,以正确对齐和集成嵌件到模制件中。拿雅纳公司工程团队在嵌件成型领域拥有几十年成功发展的经验,为全球知名的OEM制造商提供服务。

- 潜在缺陷:如果管理不当,嵌件成型可能会导致缺陷,如嵌件错位、成型不完全或材料流动问题。这会影响最终产品的整体质量和性能。因此,选择一家能够提供内部模具设计和开发能力以及在整个制造过程中全面质量管理的可靠嵌件成型合作伙伴是至关重要的。

- 材料兼容性:这是一个非常关键的因素,应该在嵌件成型技术方面有经验和能力。各种材料将具有不同的热和机械性能,这必须非常好地考虑,以确保在成型过程中不会出现问题。材料的热性能,包括熔点、热导率和热变形温度,将决定材料在热加工过程中的性质。拿雅纳公司机械工程团队可以在早期设计阶段帮助您的团队选择合适的材料或解决设计问题。由于熔融塑料的高温,在嵌件材料上的选择有限,这意味着并不是所有的材料都可以用于嵌件成型工艺。这可能在某些应用中限制材料的选择。

嵌件成型的应用

嵌件成型广泛应用于多个行业。一些常见的应用领域包括:

- 汽车行业:嵌件成型用于生产各种汽车部件,如连接器、开关和传感器,每辆车中都有数百个此类部件。这些部件需要精确和可靠的电气连接,使嵌件成型成为首选。近年来,嵌件成型技术广泛应用于电动车零部件的开发,如充电系统、电力电子设备或控制单元。拿雅纳公司在嵌件成型方面的实力已经证明了数十年,并通过了IATF16949认证,为所有类别的汽车OEM客户生产嵌件成型零部件。

- 电子行业:嵌件成型广泛应用于电子行业,生产如连接器、插座和外壳或盖子等组件,以及更综合的电子设备,如自动门把手锁、网络设备(如调制解调器或服务器机架连接)或甚至可穿戴设备。在物联网行业,嵌件成型提供的可能性几乎是无限的。

- 医疗行业:嵌件成型用于生产医疗设备和组件,如手术器械、植入物和诊断设备。能够在塑料结构组件中嵌入金属、塑料、陶瓷和其他材料,为医疗应用提供所需的强度和功能。

- 消费品:嵌件成型用于生产各种消费品,如手柄、旋钮和紧固件。能够在塑料中集成嵌件,为这些产品提供额外的强度和耐久性。拿雅纳公司除了OEM业务部门外,还拥有自己的高端餐具品牌,在那里实施了最创新的嵌件成型方法,以创造出超越国际竞争对手的产品,例如宝贵的筷子。

- 航空航天行业:嵌件成型用于生产航空航天行业的组件,如连接器、外壳和支架。能够在塑料中嵌入金属和其他材料,为该行业的高标准提供必要的强度和可靠性。

嵌件成型材料

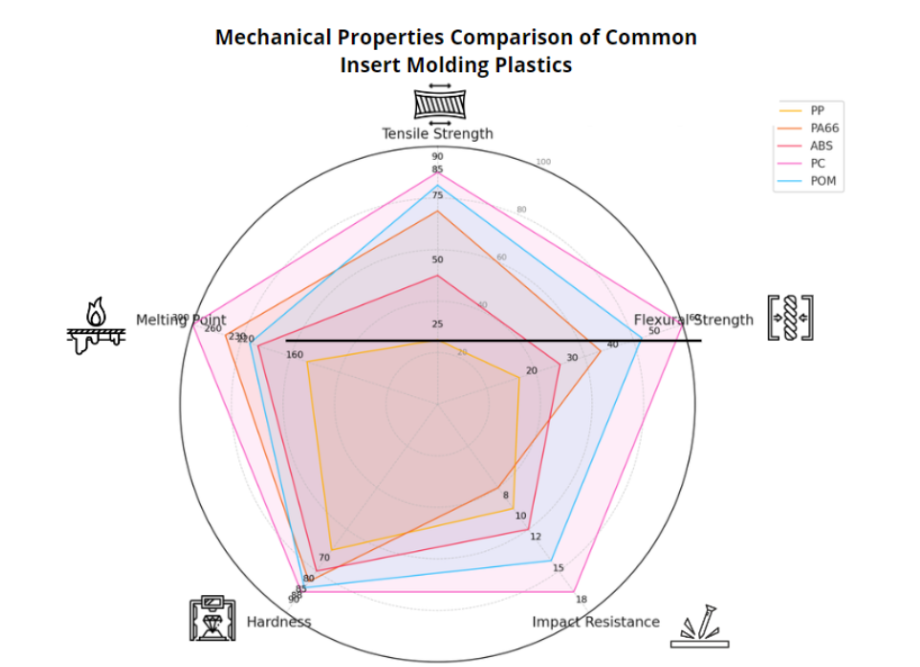

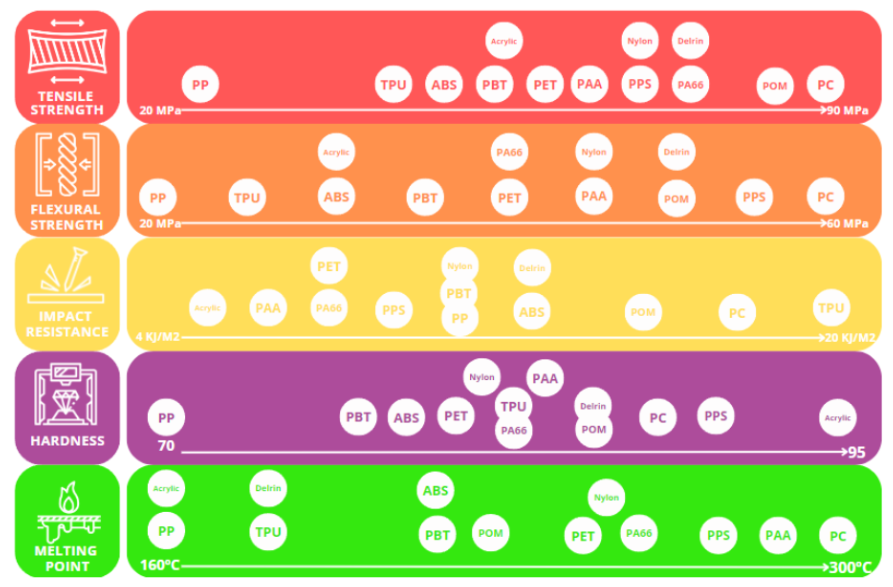

无论是塑料、金属还是其他材料,嵌件成型技术都可以利用广泛的材料目录来实现嵌件成型产品应用所需的性能。材料的选择将取决于零件的具体要求、其使用环境、嵌件的预期功能和嵌件材料的机械性能。一些常见的嵌件成型树脂包括PPS、PPA、PBT、PET、PC、POM、德林、ABS、PA66 TPU、尼龙、丙烯酸等。

|

材料 |

抗拉强度 (MPa) |

抗弯强度 (MPa) |

冲击强度 (kJ/m²) |

硬度 (肖氏D) |

熔点 (°C) |

|---|---|---|---|---|---|

|

PP |

25 |

20 |

10 |

70 |

160 |

|

PA66 |

75 |

40 |

8 |

85 |

260 |

|

ABS |

50 |

30 |

12 |

80 |

220 |

|

PC |

90 |

60 |

18 |

90 |

300 |

|

POM |

85 |

50 |

15 |

88 |

230 |

|

PPS |

70 |

55 |

9 |

92 |

280 |

|

PPA |

65 |

45 |

7 |

86 |

290 |

|

PBT |

55 |

35 |

10 |

78 |

220 |

|

PET |

60 |

40 |

8 |

82 |

250 |

|

TPU |

45 |

25 |

20 |

85 |

180 |

|

尼龙 |

70 |

45 |

10 |

84 |

255 |

|

德林 |

75 |

50 |

12 |

88 |

180 |

|

丙烯酸 |

55 |

30 |

5 |

95 |

160 |

- 聚苯硫醚 (PPS) 以其出色的抗拉强度和化学抗性而著称,使其非常适用于高温和化学腐蚀环境。PPS 广泛用于汽车零件、电气组件和工业机械。它的熔点约为280°C。

- 聚对苯二甲酰胺 (PPA) 具有出色的热阻性和高强度,适用于需要热稳定性的应用,例如汽车发动机组件和电气连接器。其主要缺点是高吸湿性,影响尺寸稳定性和适度的柔韧性。PPA主要用于汽车和电子行业。它的熔点相当高,大约300°C。

- 聚对苯二甲酸丁二醇酯 (PBT) 因其优异的尺寸稳定性和高电气绝缘性而闻名,适用于需要良好电气绝缘的精密零件。然而,它的韧性和化学抗性适中。PBT 主要用于电子和汽车行业的连接器和外壳。它的熔点大约为225°C。

- 聚对苯二甲酸乙二醇酯 (PET) 具有高抗拉强度和良好的耐磨性,适用于机械强度应用。尽管其耐热性和耐冲击性适中,但PET广泛用于机械零件以及食品和饮料包装,服务于消费品和汽车等行业。它的熔点大约为255°C。

- 聚碳酸酯 (PC) 具有出色的抗冲击强度和透明度,非常适合用于防冲击和透明应用,如安全眼镜和电子外壳。其化学抗性和抗刮擦性适中,限制了一些用途。PC广泛用于医疗、电子和汽车行业。它的熔点约为230°C。

- 聚甲醛 (POM, Delrin) 以其优异的耐磨性和低摩擦性而闻名,非常适合用于高精度机械零件,如齿轮、轴承和紧固件。POM广泛用于汽车和消费品行业。它的熔点相对较低,约为175°C。

- ABS (丙烯腈丁二烯苯乙烯) 结合了良好的机械性能,如韧性、抗冲击性和耐热性,适用于广泛的应用,包括汽车零件、电子外壳和消费品。ABS提供平衡的性能,并且易于加工。它的熔点约为105°C。

- PA66 (尼龙66) 具有高抗拉强度和优异的耐磨性,适用于高强度、耐磨的应用,如齿轮、轴套和汽车零件。其高吸湿性和适中的抗冲击强度是其主要缺点。PA66广泛用于汽车和工业领域。它的熔点约为255°C。

- 热塑性聚氨酯 (TPU) 具有高度柔韧性和耐磨性,适用于如软管和电缆护套等需要柔韧性和耐用性的应用。TPU广泛用于消费品和汽车行业。它的熔点约为180°C。

- 尼龙 (聚酰胺) 具有高抗拉强度和良好的耐磨性,适用于高强度、耐磨的应用,如齿轮、轴套和汽车零件。其高吸湿性和适中的抗冲击 强度是其主要缺点。尼龙广泛用于汽车和工业领域。它的熔点约为220°C。

- 丙烯酸 (聚甲基丙烯酸甲酯, PMMA) 以其优异的透明性和良好的耐候性而闻名,非常适合用于透明应用,如显示屏和灯具。其抗冲击性和抗刮擦性较差,熔点较低,约为160°C。

- 特殊材料:Peek。 Peek是一种高性能热塑性材料,具有非常出色的机械和化学抗性,因此在航空航天、汽车和医疗等要求苛刻的行业中得到应用。尽管它提供非常出色的性能,但它并非没有缺点——非常高的成本和加工问题。对于高性能应用,可以使用钛和不锈钢等金属制造的嵌件,因为PEEK的熔点约为343°C。

不同行业的嵌件类型

除了树脂外,嵌件成型的另一关键部分是嵌件的材料、几何形状和应用。它们在不同行业中可能有所不同。以下是一些常见的嵌件类型,在不同行业的嵌件成型应用中可以找到:

汽车行业:

金属嵌件:

- 螺纹嵌件:用于创建强大而耐用的螺纹孔,允许成品的重复装配和拆卸。

- 衬套和轴承:用于需要旋转或运动的部件。

- 连接器、端子和母线:用于汽车组件中的电气连接。传感器是使用嵌件成型的最常见应用之一。嵌件成型允许端子的正确绝缘和平行。

- 销钉和铆钉:用于固定组件和提供枢轴点。

塑料嵌件:

- 护套和密封件:用于减振和密封应用。嵌件成型允许比传统装配更好的和更耐用的绝缘。

- 绝缘体:用于电气绝缘目的。

电子组件:

- 传感器:嵌件成型允许环境保护和不同类型传感器的正确集成。

- 电路板:集成在外壳中以保护精密电子设备,设计考虑和塑料熔点非常有限。

电子行业:

金属嵌件:

- 螺纹嵌件:用于将组件固定到外壳或其他部件。

- 屏蔽组件:用于防止电磁干扰(EMI)。

- 散热器:用于电子组件的热管理。

塑料嵌件:

- 间隔件和支撑件:用于保持组件对齐和间距,或提高结构支撑。

- 连接器:用于集成各种电子模块。

电子组件:

- 电阻器、电容器和电感器:嵌入塑料部件中以保护、节省空间和装配时间。

- 微芯片和集成电路 (ICs):用于复杂的电子功能。

消费品行业:

金属嵌件:

- 金属餐具尖端和刀片:如在宝贵的筷子案例中,嵌件成型可用于集成金属和塑料部件以制造餐具,实现高质量的设计,具有更耐用、耐用性和更好的外观。

- 螺纹嵌件:用于家用电器等消费品的重复装配和拆卸。

- 销钉和衬套:用于需要运动或对齐的部件。

- 夹具和紧固件:用于固定组件。

- 装饰元素:嵌入以实现美学目的。

塑料嵌件:

- 挂钩和夹子:用于组装或悬挂组件。

- 装饰元素:嵌入以实现美学目的。

功能组件:

- 电池:封装在塑料中以确保安全、耐用性和更好的处理。

- 传感器和执行器:嵌入以在物联网设备中实现智能功能。

医疗行业:

金属嵌件:

- 外科级不锈钢嵌件:具有生物相容性和耐腐蚀性。

- 植入组件:用于心脏起搏器和骨科植入物等设备。

- 螺纹和压配嵌件:用于精确装配医疗设备。

塑料嵌件:

- 密封件和垫圈:用于保持无菌和防止任何类型的泄漏。

- 导管组件:用于柔韧性、易集成和与其他医疗设备的正确结合。

医疗电子设备:

- 传感器:用于监测患者生命体征并与电子系统集成。

- 微流体通道:嵌入塑料中用于芯片实验室应用。

航空航天行业:

金属嵌件:

- 高强度螺纹嵌件:用于承受极端力、湿度和温度。

- 衬套和轴承:用于需要抵抗巨大力量的关键运动部件和结构组件。

- 紧固 件和铆钉:用于固定飞机组件、结构部件和面板。

塑料嵌件:

- 绝缘体:用于电气绝缘。

- 轻量化间隔件:用于减少整体重量,同时保持结构完整性,这是航空航天行业的常见要求。

航空航天电子设备:

- 传感器:用于监测飞机系统和环境条件。

- 连接器外壳:用于保护敏感的电子连接免受恶劣条件的影响,如低温、高湿度或极端压力。

拿雅纳的嵌件成型能力

|

| 项目/类型 | 立式塑料注塑机台 | 卧式塑料注塑机台 |

|---|---|---|

| 吨数范围 | 35吨~250吨 | 60吨至200吨 |

|

最大 产品尺寸 |

英寸: 8.5 x 11 x 6 毫米: 216 x 279 x 150 |

|

|

最大 产品重量 |

0.1g~500g | |

| 精度 |

模具: ± 0.005mm 产品: ± 0.03~0.05mm |

|

拿雅纳公司的一个主要优势在于其在嵌件成型技术方面的熟练程度,因为其在塑料注塑和渐进和转移模具金属冲压技术、全面质量管理能力和科学方法方面具有广泛经验。拿雅纳拥有广泛的塑料注塑机、金属冲压机、内部模具制造能力、CNC机器、全面质量管理设备以及强大的原材料供应商网络,使拿雅纳成为全球OEM嵌件成型产品的宝贵合作伙伴。拿雅纳公司不仅拥有一支具有几十年制造嵌件成型产品经验的机械工程师团队,还通过了IATF16949、ISO 50001和ISO 14064认证,此外还获得了绿色建筑、清洁生产系统和绿色工厂认证。拿雅纳在嵌件成型方面的能力不仅限于生产高质量的零件。公司还提供一系列全面的服务,包括:

- 精密注塑模具:拿雅纳设计和制造精密注塑模具,确保嵌件在塑料零件中的准确定位和嵌入。这些模具根据每个应用的具体要求进行设计,确保最佳性能和可靠性。拿雅纳的专家团队将始终陪伴您的团队,及早识别潜在的设计或可制造性问题。

- 渐进和转移冲压模具:拿雅纳公司的渐进冲压模具可以高效生产各种金属嵌件,这些嵌件可以在嵌件成型过程中高效集成到塑料零件中。

- 模具维护:拿雅纳的模具加工服务确保模具得到良好维护和优化,以确保一致的性能。这包括定期检查、维护和调整,以确保模具继续生产高质量零件。

- 注塑成型:拿雅纳的注塑成型服务利用先进的机械和技术,始终由一支塑料注射专家工程师团队监督,以生产高质量的嵌入嵌件的塑料零件。

- 金属冲压制造:拿雅纳的金属冲压能力包括金属嵌件的大规模生产和精加工,这些嵌件可以在嵌件成型过程中高效集成到塑料零件中,从而以成本效益和时间高效的方式生产复杂的多材料零件。

- 产品组装:拿雅纳公司提供塑料注射后的产品组装服务,以确保最终产品完全组装并准备使用,万一仍有未通过嵌件成型集成到成品中的零件。

拿雅纳在嵌件成型方面的全面服务和专业知识使其成为希望生产高精度、耐用产品且具有复杂几何形状和特征的制造商的宝贵合作伙伴。在拿雅纳,我们始终致力于质量和客户满意度,始终在我们的承诺中达到最高的性能和可靠性标准。

总之,嵌件成型是一种多功能且高效的制造工艺,提供了许多优势,用于生产复杂且耐用的产品,减少或消除后续装配的需要,或简化装配过程。通过在主要塑料部件中嵌入嵌件,该技术可以增强产品强度、提高材料结合、改进电气连接、提升部件美学、增加环境抗性等,同时降低生产成本、装配复杂性和生产周期。拿雅纳公司在嵌件成型方面的专业知识和全面的服务使其成为希望生产高精度、耐用嵌件成型产品或部件的制造商的理想合作伙伴,同时确保始终满足最高的环境保护标准。