Inhaltsverzeichnis

Was ist Einsatzgießen?

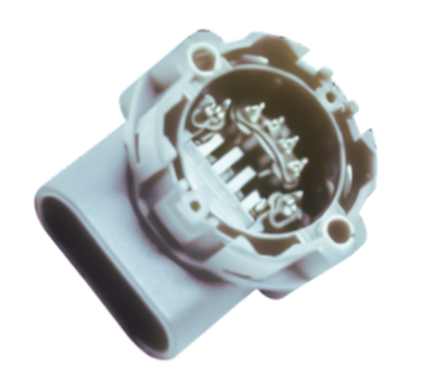

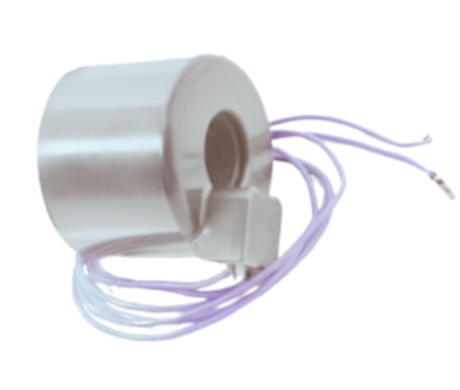

Einsatzgießen ist ein spezielles Verfahren des Kunststoffspritzgießens, bei dem ein oder mehrere vorgefertigte Einsätze während des Spritzgießprozesses in die Form eingebettet werden, sodass diese Einsätze Teil des fertigen Produkts werden. Die Einsätze können aus verschiedenen Materialien bestehen, wie Metall, Kunststoff, Keramik, Kohlefaser, Glas oder Gummi. Sie können verschiedene Geometrien, Größen und Funktionen aufweisen: Schrauben, Muttern, elektrische Anschlüsse, Metallverbinder, Sammelschienen, Kunststoffbuchsen, Dichtungen usw. Die Einsätze können die mechanische Festigkeit verbessern, elektrische Verbindungen herstellen, Führung bieten oder andere Funktionen erfüllen – letztendlich die Funktionalität und Leistung des Endprodukts für jede Anwendung verbessern. Beispielsweise werden Metalleinsätze, wie Buchsen oder Gewindeeinsätze, in das Hauptkunststoffteil eingesetzt, um starke Befestigungspunkte für häufiges Zusammenbauen und Auseinanderbauen in einer Anwendung bereitzustellen und die mechanische Fähigkeit während der gesamten Lebensdauer des Endprodukts zu erhalten. Kunststoffeinsätze können hingegen als Verbinder oder Gehäuse dienen, die direkt in den Kunststoffkörper eingegossen werden, sowohl ästhetisch als auch funktional Teil des Körpers, was zu einer feinen Farbe, Textur, Schutz, besserem Griff und allgemeinem Erscheinungsbild zwischen den beiden Teilen führt. Dies bietet nicht nur eine erhöhte Haltbarkeit und Präzision bei den Verbindungen, sondern auch eine perfekte Passform und Ausrichtung der Teile.

Was sind die Unterschiede zwischen Einsatzgießen und Umspritzen?

|

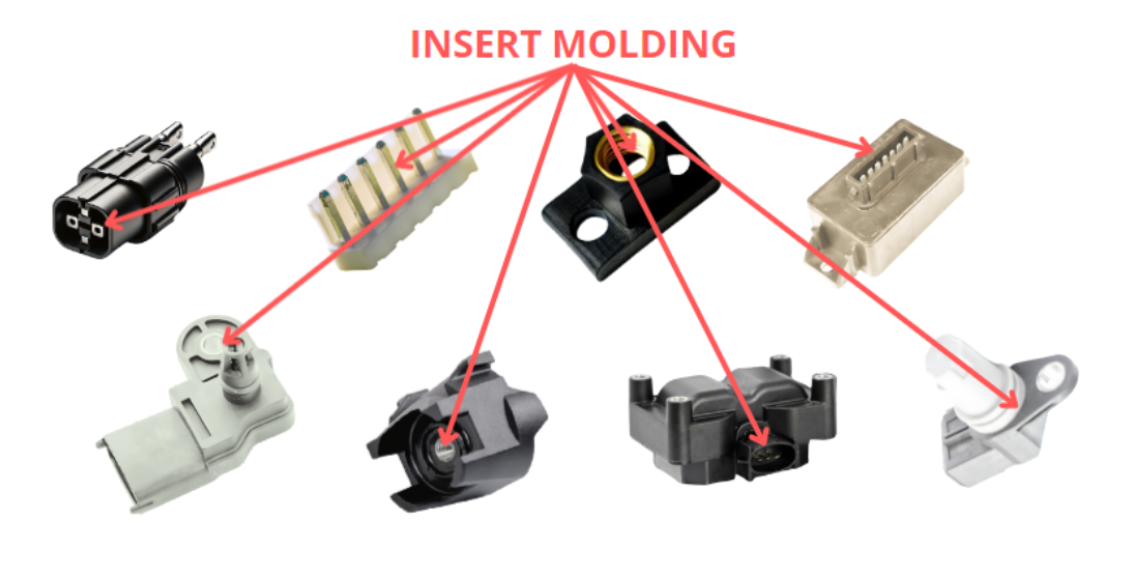

EinsatzgießenEinsatzgießen und Umspritzen sind zwei verschiedene fortschrittliche Techniken im Zusammenhang mit der Kunststoffspritzgusstechnologie. Im Großen und Ganzen teilen sie eine gemeinsame technologische Basis, während die Anwendungsfälle zwischen den beiden Optionen unterschiedlich sein können. Im Grunde genommen ist das Einsatzgießen ein Prozess, bei dem vorgefertigte Komponenten – in der Regel Metallkomponenten – vor dem Einspritzen des Kunststoffmaterials in die Form geladen werden, um die Funktionalität und strukturelle Integrität des fertigen Produkts zu erhöhen. Dies ist in der Regel der sichtbarste Kunststoffteil oder das Material, das sich mit der strukturellen Basis für das gesamte Endprodukt integriert. Die Einsatzgießtechnologie wird häufig optimiert, wenn Kunststoffspritzgießen und Metallumformtechnologien wie Metallstanzen oder -bearbeitung integriert sind. |

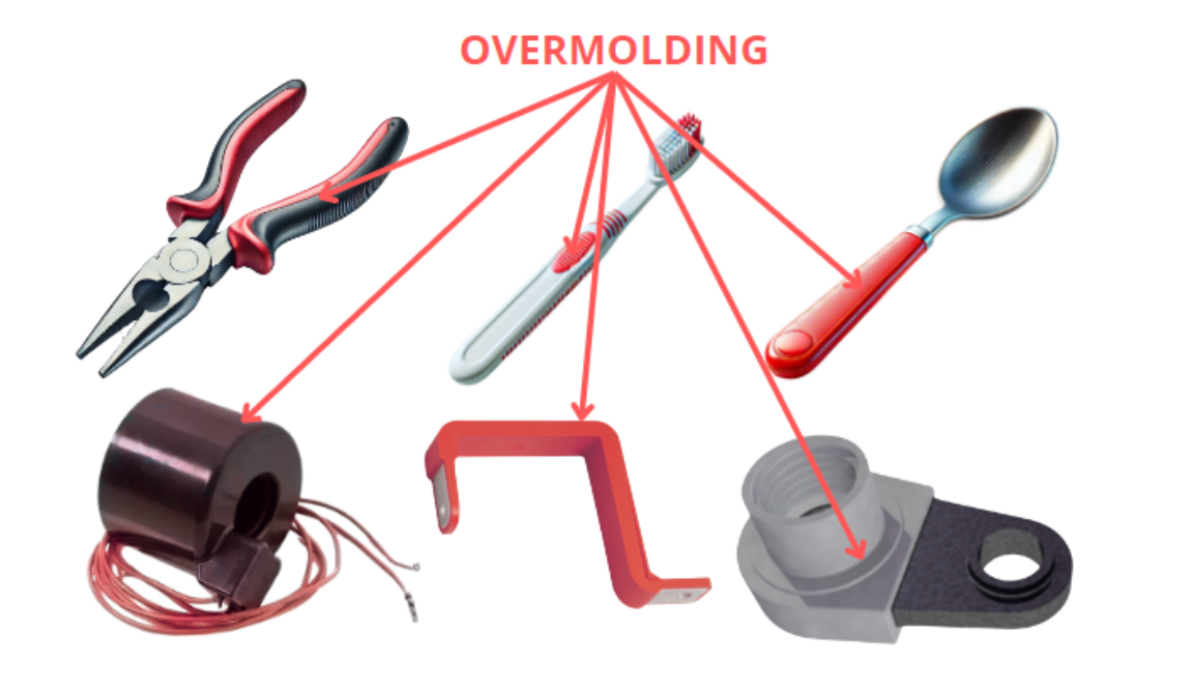

UmspritzenBeim Umspritzen wird hingegen ein Material über ein anderes geformt. Normalerweise ist dies Kunststoff über einem Metallteil oder Kunststoff/Gummi über einem Kunststoffstrukturteil. Umspritzen kann auch als das Einkapseln oder Umhüllen von Metall- oder Kunststoffkomponenten mit Kunststoff verstanden werden. Dabei entstehen zahlreiche Vorteile, wie verbesserter Griff, gesteigerte Ästhetik, zusätzlicher Schutz und verbesserte mechanische Bindung. Umspritzen eignet sich besonders gut für die Herstellung von bi-materiellen oder multimateriellen Teilen mit unterschiedlichen Eigenschaften wie Festigkeit, die normalerweise im Metall enthalten ist, und Flexibilität oder Weichheit, die normalerweise im Kunststoff zu finden ist. |

|

Beide Technologien sind in der modernen Fertigung von großer Bedeutung für die Entwicklung komplexer, leistungsstarker Teile, die spezifische funktionale Anforderungen erfüllen sollen. Die folgende Tabelle bietet einen detaillierteren Vergleich zwischen den beiden Technologien:

| Typen | Einsatzgießen | Umspritzen |

| Definition | Einsatzgießen ist ein Spritzgießverfahren, bei dem ein oder mehrere vorgefertigte Metall- oder Nichtmetalleinsätze während des Spritzgießprozesses in die Form eingebettet werden. Dadurch wird der Einsatz teilweise zum fertigen Produkt. Dies konzentriert sich auf die Integration kleinerer Komponenten in die allgemeine Kunststoffkomponente. | Umspritzen, ebenfalls ein Spritzgießverfahren, ist ein Prozess, bei dem ein oder mehrere vorgefertigte Metallkomponenten oder ein Hauptstrukturkunststoffteil von Kunststoffmaterial oder Gummi umgeben werden, um die Struktur zu verbessern oder andere Funktionen wie besseren Griff, erhöhte Beständigkeit, bessere Optik usw. bereitzustellen. Der Hauptfokus liegt dabei auf der Verbesserung der Hauptmetallkomponenten. |

| Positionierung der Einsätze | Die Einsätze werden präzise in der Kunststoffspritzform platziert, um ihre korrekte Position während des eigentlichen Einspritzens zu halten. | Die Metallkomponente oder das Kunststoffstrukturteil werden normalerweise in die Form gelegt, können aber bei Bedarf bewegt werden, um spezifische Designanforderungen zu erfüllen. |

| Anwendung | Einsätze werden normalerweise für Anwendungen verwendet, die erfordern, dass externe Komponenten in Kunststoffteile eingebettet werden, um mechanische Festigkeit, elektrische Verbindungen oder andere Funktionen bereitzustellen, wie Gehäuse von Leistungsmodule, Gehäuse von Steckverbindern oder Sensoren, Gehäuse und Abdeckungen von elektronischen Geräten usw. | Umspritzen wird normalerweise für Anwendungen verwendet, bei denen Metall- oder Kunststoffteile mit einer anderen Art von Kunststoff oder Gummi umgeben werden müssen, um Schutz, erhöhte strukturelle Festigkeit, verbesserten Griff oder bessere Optik bereitzustellen, wie Griffe, Werkzeuggriffe, Schutzhüllen oder Gehäuse für elektronische Komponenten usw. |

| Arten von Einsätzen | Einsätze können je nach erforderlicher Funktion aus Metall- und Nichtmetallteilen bestehen, wie Gewindeeinsätze, Muttern, Befestigungselemente, Magnete, Dichtungen, Sammelschienen, Stifte, Anschlüsse oder sogar ein erster Kunststoffschuss. | Umspritzen umfasst hauptsächlich Metallkomponenten oder strukturelle Kunststoffteile und wird normalerweise verwendet, um zusätzliche Festigkeit und Schutz zu bieten. |

| Beispiel |  |

|

Der Prozess des Einsatzgießens

Das Einsatzgießen umfasst den Prozess, bei dem ein oder mehrere vorgefertigte Einsätze oder Plug-ins zusammen mit dem Kunststoffspritzgießprozess in die Form eingebettet werden, sodass diese Einsätze zu einem integralen Bestandteil des fertigen Produkts werden. Im Folgenden wird ein allgemeiner Prozess des Einsatzgießens beschrieben:

- Vorbereitung der Einsätze: Der erste Schritt besteht darin, vorgefertigte Einsätze für den Prozess vorzubereiten. Einsätze bestehen aus Metall, Kunststoff, Keramik usw. und haben in den meisten Fällen definierte geometrische Formen und erfüllen eine spezielle Funktion, die für die Produktion erforderlich ist. Die Produktionseffizienz wird insbesondere dann gesteigert, wenn diese Einsätze in der Kunststoffspritzgießanlage hergestellt werden können, in der der Einsatzgießprozess stattfindet. Dies ist der Fall bei der Layana Company, die in der Lage ist, ein breites Spektrum an Metallteilen herzustellen, insbesondere durch Metallstanztechnologien, dank ihrer Fähigkeit, erstklassige progressive und Transferwerkzeuge zu entwerfen und zu entwickeln.

- Formgestaltung: Es wird ein entsprechendes Design der erforderlichen Spritzgießform erstellt, um die verteilte Position des Einsatzes in der Form zu halten. Die Form könnte spezielle Schlitze oder Löcher haben, um die Einsätze zu platzieren und einzuführen. Einsatzgießen ist eine fortschrittlichere Technik des Kunststoffspritzgießens, die auch ein erfahreneres Team von Maschinenbauingenieuren erfordert. Bei Layana verfügt unser Ingenieurteam über jahrzehntelange Erfahrung in der Einsatzgießtechnologie, die es der Layana Company ermöglicht hat, einer der führenden Anbieter von Einsatzgießlösungen im internationalen Fertigungspanorama zu sein.

- Einstellung der Spritzgießmaschine: Die Spritzgießmaschine wird so eingestellt, dass das erforderliche Kunststoffmaterial erhitzt und eingespritzt wird. Temperatur, Druck und andere Parameter werden entsprechend den verwendeten Materialien und den Designanforderungen eingestellt. Ein umfassendes Qualitätsmanagement ist vom Design bis zur Massenproduktion erforderlich, um eine korrekte und erfolgreiche Einsatzgießfertigung zu gewährleisten.

- Platzierung der Einsätze: Die vorbereiteten Einsätze werden in die Form eingelegt. Dies ist ein sehr entscheidender Schritt im Prozess, da die Einbettung der Einsätze perfekt in das fertige Produkt erfolgen muss. Der Einsatz muss dem Druck standhalten und so gehalten werden, dass er sich während des Spritzgießprozesses nicht bewegt.

- Spritzgießen: Hier wird das Kunststoffmaterial in seinen geschmolzenen Zustand gebracht und dann in die Form eingespritzt, wobei das geschmolzene Kunststoffmaterial um die Einsätze fließt und die Formhöhle ausfüllt, wodurch schließlich die Einsätze im Kunststoff versiegelt oder eingekapselt werden und eine starke und dauerhafte Materialbindung entsteht.

- Kühlung und Verfestigung: Wenn der Kunststoff die Form gefüllt und die Einsätze umhüllt hat, stoppt die Spritzgießmaschine das Einspritzen und hält für eine gewisse Zeit, um den Kunststoff abkühlen und härten zu lassen. Die Abkühlzeit hängt von den verwendeten Materialien und der Größe des Produkts ab. Eine ordnungsgemäße Kühlung ist Voraussetzung dafür, dass der Kunststoff gut aushärtet und die Einsätze fest im Kunststoff sitzen. Diese Kühlphase ist auch erforderlich, um ein Verziehen oder Verformen des fertigen Stücks zu verhindern.

- Entformung: Nachdem der Kunststoff vollständig abgekühlt und verfestigt ist, wird die Form geöffnet, um die geformten Teile zu entfernen. Dies erfordert eine schonende Entfernung des Produkts aus der Form, um keine Beschädigungen oder Verformungen zu verursachen. Die Entformungsphase muss sehr präzise sein, um sicherzustellen, dass das Produkt die richtige Form und intakte Funktionen aufweist.

- Teileinspektion und Nachbearbeitung: Die Qualitätskontrolle dieser Endteile muss durchgeführt werden, um möglicherweise Nachbearbeitungsschritte zu durchlaufen, z. B. das Trimmen von überschüssigem Material. Der Prozess ist notwendig, um sicherzustellen, dass die hohen Qualitätsstandards eingehalten werden und das Endprodukt von guter Qualität ist. Darüber hinaus können Nachbearbeitungsschritte manchmal sogar subjektiv sein, wie das Lackieren und Beschichten der Endteile oder sogar Montagearbeiten, um die genauen Anforderungen des Endprodukts zu erfüllen.

- Wiederholung: Der gesamte Prozess kann wiederholt werden, um verschiedene Einsatzgießkomponenten herzustellen. Dies dient der Massenproduktion von Produkten, bei denen eine gleichbleibende Qualität sowie Leistung und Zuverlässigkeit sichergestellt sind. Die Wiederholung des Prozesses stellt sicher, dass mit Konsistenz jedes Stück mit derselben Genauigkeit und Qualität produziert wird, was das Einsatzgießen für die Großserienfertigung geeignet macht.

Vorteile des Einsatzgießens

Das Einsatzgießen bietet mehrere Vorteile gegenüber herkömmlichen Gießmethoden und herkömmlichen Montagetechniken. Im Folgenden finden Sie einige Vorteile der Einsatzgießtechnologie:

- Höhere Produktfestigkeit: Durch das Einbetten von Einsätzen in den Kunststoff kann das Einsatzgießen die mechanische Festigkeit und die Materialbindung des Endprodukts erhöhen. Dies ist insbesondere für Produkte gültig, die zusätzliche Verstärkungen, Haltbarkeit oder Umgebungsbeständigkeit erfordern.

- Verbesserte elektrische Verbindungen: Das Einsatzgießen ermöglicht die Integration von elektrischen Komponenten wie Sammelschienen, Anschlüssen, Stiften oder Kontakten in den Kunststoff selbst, um eine zuverlässige und sichere elektrische Verbindung zu gewährleisten. Dies ist nützlich für Anwendungen wie elektronische Geräte, Sensoren, Steuer- und Leistungsmodule, Ladegeräte oder andere Komponenten, die präzise und stabile elektrische Verbindungen erfordern.

- Reduzierte Produktionskosten: Das Einsatzgießen kann die Produktionskosten senken, indem zusätzliche Montageprozesse vermieden werden, die zuvor erforderlich waren. Mit den Einsätzen, die direkt während des Gießprozesses bereitgestellt werden, können einige Fertigungsunternehmen Produkte mit geringen Arbeitskosten herstellen. Die Layana Company ermöglicht die Produktion komplexer Bi-Material-Produkte, die nach der Kunststoffspritzgießung einsatzbereit sind, wodurch die Kosten für die Nachbearbeitung oder Montage gesenkt werden.

- Designflexibilität: Es bietet eine größere Designflexibilität und ermöglicht daher komplexe und komplizierte Designs, die nicht möglich wären, wenn eine nachträgliche Montage berücksichtigt werden müsste.

- Reduzierung der Montagezeit: Das Einsatzgießen verkürzt die Montagezeit und verringert die Komplexität der Montage, da alle oder ein Großteil der Komponenten während des Spritzgießprozesses in das Produkt eingegossen werden. Dies ist nützlich, wenn Hersteller die Produktionseffizienz steigern und die Lieferzeiten verkürzen müssen.

Nachteile des Einsatzgießens

Das Einsatzgießen bietet viele Vorteile, obwohl es einige Fälle gibt, in denen herkömmliche Montagemethoden dem Einsatzgießen vorzuziehen sind. Im Folgenden finden Sie eine Liste einiger Nachteile der Einsatzgießtechnologie:

- Erhöhte Werkzeug-/Formkosten: Die Werkzeuge für das Einsatzgießen haben anfängliche Einrichtungskosten und erfordern im Vergleich zum herkömmlichen Formverfahren einen höheren Wartungsaufwand, da sie stark auf die Nutzung einzigartiger Formen und Geräte angewiesen sind. Höhere Anfangskosten werden jedoch normalerweise durch die höheren Kosten für Montagegeräte und Vorrichtungen ausgeglichen.

- Komplexität im Design und in der Herstellung: Dies wird noch schwieriger und zeitaufwändiger, wenn es um das Design und die Herstellung der für das Einsatzgießen erforderlichen Form geht. Dies erfordert die Aufmerksamkeit eines hochqualifizierten Teams von Maschinenbauingenieuren und Technikern, um die Einsätze korrekt auszurichten und in das geformte Teil zu integrieren. Das Ingenieurteam der Layana Company verfügt über jahrzehntelange Erfahrung in der erfolgreichen Entwicklung im Bereich des Einsatzgießens für weltweit renommierte OEM-Hersteller.

- Potenzielle Defekte: Bei Fehlmanagement kann das Einsatzgießen zu Defekten wie Fehlausrichtung der Einsätze, unvollständigem Gießen oder Materialflussproblemen führen. Dies kann die Gesamtqualität und Leistung des Endprodukts beeinträchtigen. Aus diesem Grund ist es wichtig, einen vertrauenswürdigen Partner für das Einsatzgießen zu wählen, der in der Lage ist, hausinterne Werkzeugdesign- und Entwicklungskapazitäten sowie ein vollständiges Qualitätsmanagement im gesamten Herstellungsprozess anzubieten.

- Materialkompatibilität: Dies ist ein sehr kritischer Faktor, der mit Erfahrung und Kompetenz in Bezug auf die Einsatzgießtechnologie durchgeführt werden sollte. Verschiedene Materialien haben unterschiedliche thermische sowie mechanische Eigenschaften, die sehr gut berücksichtigt werden müssen, um Probleme während des Gießprozesses zu vermeiden. Die thermischen Eigenschaften, einschließlich des Schmelzpunkts, der Wärmeleitfähigkeit und der Wärmedurchbiegungstemperatur des Materials, bestimmen die Natur des Materials während des Gießens unter Hitze. Das Ingenieurteam der Layana Company kann Ihrem Team helfen, die richtigen Materialien auszuwählen oder Designprobleme in einer sehr frühen Designphase zu lösen. Aufgrund der sehr hohen Temperaturen des geschmolzenen Kunststoffs bedeuten die begrenzten verfügbaren Optionen für Einsatzmaterial, dass nicht alle Materialien eine Option für die Herstellung des Einsatzes im Gießprozess sind. Dies kann die Materialoptionen für einige Anwendungen einschränken.

Anwendungen des Einsatzgießens

Das Einsatzgießen wird in einer Vielzahl von Branchen eingesetzt. Einige gängige Branchen, in denen das Einsatzgießen weit verbreitet ist, sind:

- Automobilindustrie: Das Einsatzgießen wird zur Herstellung verschiedener Automobilkomponenten verwendet, wie Steckverbinder, Schalter und Sensoren, die in jedem Auto in Hunderten zu finden sind. Diese Komponenten erfordern präzise und zuverlässige elektrische Verbindungen, was das Einsatzgießen zur bevorzugten Wahl macht. In letzter Zeit wird die Einsatzgießtechnologie häufig bei der Entwicklung von EV-Teilen wie Ladesystemen, Leistungselektronik oder Steuergeräten eingesetzt. Die Layana Company, deren Stärke im Einsatzgießen seit Jahrzehnten bewiesen ist, ist nach IATF16949 zertifiziert und produziert Einsatzgießteile für alle Klassen von OEM-Kunden in der Automobilindustrie.

- Elektronikindustrie: Das Einsatzgießen wird in der Elektronikindustrie weit verbreitet zur Herstellung von Komponenten wie Steckverbindern, Buchsen und Gehäusen oder Abdeckungen eingesetzt, aber auch für umfassendere elektronische Geräte wie automatische Türgriffschlösser, Netzwerkgeräte wie Modems oder Server-Rack-Verbindungen oder sogar Wearables. In der IoT-Industrie sind die Möglichkeiten, die das Einsatzgießen bietet, nahezu unendlich.

- Medizinindustrie: Das Einsatzgießen wird zur Herstellung von Medizinprodukten und -komponenten verwendet, wie chirurgischen Instrumenten, Implantaten und Diagnostikgeräten. Die Fähigkeit, Metall, Kunststoff, Keramik und andere Materialien in die Kunststoffstrukturkomponente einzubetten, bietet die erforderliche Festigkeit und Funktionalität für medizinische Anwendungen.

- Konsumgüterindustrie: Das Einsatzgießen wird zur Herstellung verschiedener Konsumgüter verwendet, wie Griffe, Knöpfe und Befestigungselemente. Die Fähigkeit, Einsätze in den Kunststoff zu integrieren, bietet zusätzliche Festigkeit und Haltbarkeit für diese Produkte. Die Layana Company, neben der OEM-Geschäftseinheit, hat auch ihre eigene Premiummarke für Besteck, bei der die innovativsten Methoden des Einsatzgießens implementiert wurden, um Produkte zu schaffen, die die internationalen Konkurrenten übertreffen, wie die BaoQuai-Essstäbchen.

- Luft- und Raumfahrtindustrie: Das Einsatzgießen wird zur Herstellung von Komponenten für die Luft- und Raumfahrtindustrie verwendet, wie Steckverbinder, Gehäuse und Halterungen. Die Fähigkeit, Metall und andere Materialien in den Kunststoff einzubetten, bietet die erforderliche Festigkeit und Zuverlässigkeit, die die hohen Standards dieser Branche erfordern.

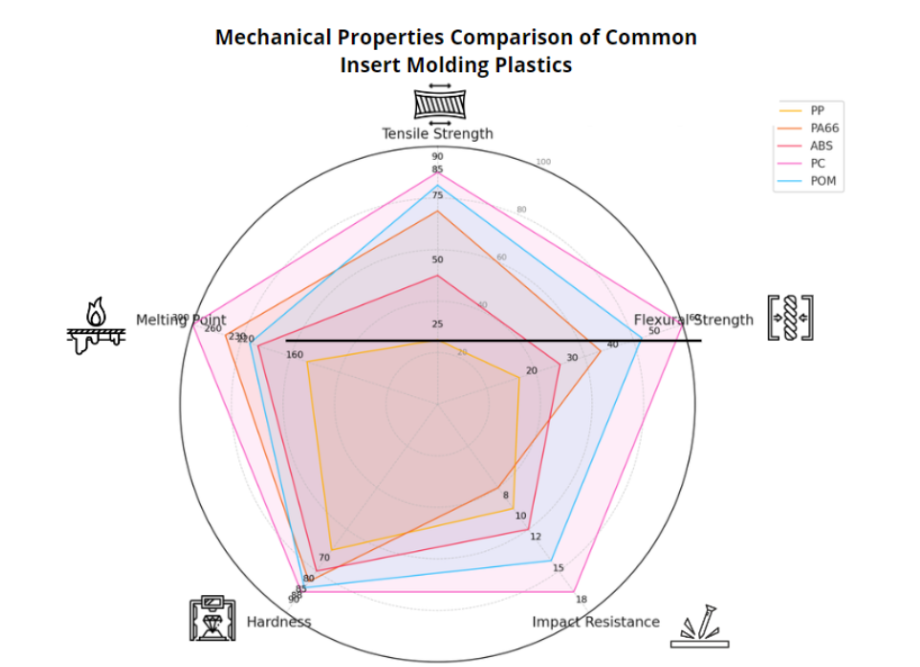

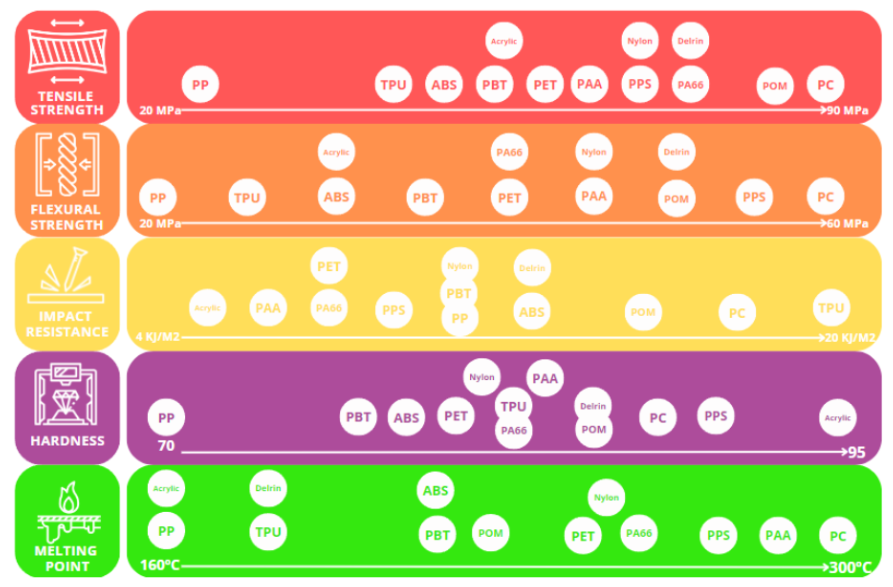

Die Materialien des Einsatzgießens

Unabhängig davon, ob wir Kunststoff, Metall oder andere Materialien betrachten, kann die Einsatzgießtechnologie ein breites Spektrum an Materialien nutzen, um die gewünschten Eigenschaften und Leistungen für die Anwendung des Einsatzgießprodukts zu erreichen. Die Wahl der Materialien hängt von den spezifischen Anforderungen der Teile sowie von der Umgebung ab, in der sie verwendet werden sollen, abgesehen von der beabsichtigten Funktion der Einsätze und den mechanischen Eigenschaften des Einsatzmaterials. Einige gängige Harze, die beim Einsatzgießen verwendet werden, sind PPS, PPA, PBT, PET, PC, POM, Delrin, ABS, PA66 TPU, Nylon, Acryl usw.

|

Material |

Zugfestigkeit (MPa) |

Biegefestigkeit (MPa) |

Schlagfestigkeit (kJ/m²) |

Härte (Shore D) |

Schmelzpunkt (°C) |

|---|---|---|---|---|---|

|

PP |

25 |

20 |

10 |

70 |

160 |

|

PA66 |

75 |

40 |

8 |

85 |

260 |

|

ABS |

50 |

30 |

12 |

80 |

220 |

|

PC |

90 |

60 |

18 |

90 |

300 |

|

POM |

85 |

50 |

15 |

88 |

230 |

|

PPS |

70 |

55 |

9 |

92 |

280 |

|

PPA |

65 |

45 |

7 |

86 |

290 |

|

PBT |

55 |

35 |

10 |

78 |

220 |

|

PET |

60 |

40 |

8 |

82 |

250 |

|

TPU |

45 |

25 |

20 |

85 |

180 |

|

Nylon |

70 |

45 |

10 |

84 |

255 |

|

Delrin |

75 |

50 |

12 |

88 |

180 |

|

Acryl |

55 |

30 |

5 |

95 |

160 |

- Polyphenylensulfid (PPS) zeichnet sich durch seine hervorragende Zugfestigkeit und chemische Beständigkeit aus, wodurch es ideal für Hochtemperatur- und chemisch aggressive Umgebungen ist. PPS wird häufig in Automobilteilen, elektrischen Komponenten und Industriemaschinen verwendet. Es hat einen Schmelzpunkt von etwa 280 °C.

- Polyphthalamid (PPA) bietet hervorragende Wärmebeständigkeit und hohe Festigkeit, was es für Anwendungen geeignet macht, die thermische Stabilität erfordern, wie Automobilmotorenteile und elektrische Steckverbinder. Seine Hauptnachteile sind die hohe Feuchtigkeitsaufnahme, die die Maßhaltigkeit beeinträchtigt, und die mäßige Flexibilität. PPA wird hauptsächlich in der Automobil- und Elektronikindustrie verwendet. Sein Schmelzpunkt ist ziemlich hoch, etwa 300 °C.

- Polybutylenterephthalat (PBT) ist bekannt für seine ausgezeichnete Maßhaltigkeit und hohe elektrische Isolierung, was es ideal für Präzisionsteile macht, die eine gute elektrische Isolierung benötigen. Allerdings sind seine Zähigkeit und chemische Beständigkeit moderat. PBT findet Anwendungen in Steckverbindern und Gehäusen für elektrische Komponenten, hauptsächlich in der Elektronik- und Automobilindustrie. Der Schmelzpunkt von PBT beträgt ungefähr 225 °C.

- Polyethylenterephthalat (PET) verfügt über eine hohe Zugfestigkeit und guten Verschleißwiderstand, was es für Anwendungen mit mechanischer Festigkeit geeignet macht. Trotz seiner mäßigen Wärme- und Schlagfestigkeit wird PET häufig in mechanischen Teilen und Verpackungen für Lebensmittel und Getränke verwendet und bedient Branchen wie Konsumgüter und Automobilindustrie. Sein Schmelzpunkt liegt bei etwa 255 °C.

- Polycarbonat (PC) zeichnet sich durch seine Schlagfestigkeit und Transparenz aus, was es perfekt für schlagfeste und transparente Anwendungen wie Schutzbrillen und elektronische Gehäuse macht. Seine chemische Beständigkeit und Kratzfestigkeit sind moderat, was einige Anwendungen einschränkt. PC wird häufig in der Medizin-, Elektronik- und Automobilindustrie eingesetzt. Sein Schmelzpunkt beträgt etwa 230 °C.

- Polyoxymethylen (POM, Delrin) ist bekannt für seine hervorragende Verschleißfestigkeit und geringe Reibung, was es ideal für hochpräzise mechanische Teile wie Zahnräder, Lager und Befestigungselemente macht. POM wird in der Automobil- und Konsumgüterindustrie verwendet. Sein Schmelzpunkt ist ziemlich niedrig, etwa 175 °C.

- ABS (Acrylnitril-Butadien-Styrol) kombiniert gute mechanische Eigenschaften wie Zähigkeit, Schlagfestigkeit und Wärmebeständigkeit, was es für eine Vielzahl von Anwendungen geeignet macht, einschließlich Automobilteilen, elektronischen Gehäusen und Konsumgütern. ABS bietet eine ausgewogene Leistung und ist einfach zu verarbeiten. Der Schmelzpunkt von ABS liegt bei etwa 105 °C.

- PA66 (Nylon 66) bietet hohe Zugfestigkeit und ausgezeichnete Verschleißfestigkeit, was es für hochfeste, verschleißfeste Anwendungen wie Zahnräder, Buchsen und Automobilteile geeignet macht. Seine hohe Feuchtigkeitsaufnahme und mäßige Schlagfestigkeit sind seine Hauptnachteile. PA66 wird häufig in der Automobil- und Industriebranche eingesetzt. Der Schmelzpunkt von Nylon 66 liegt bei etwa 255 °C.

- Thermoplastisches Polyurethan (TPU) ist hochflexibel und abriebfest, was es für flexible und langlebige Anwendungen wie Schläuche und Kabelummantelungen geeignet macht. TPU wird häufig in der Konsumgüter- und Automobilindustrie verwendet. Der Schmelzpunkt von TPU beträgt etwa 180 °C.

- Nylon (Polyamid) bietet hohe Zugfestigkeit und gute Verschleißfestigkeit, was es für hochfeste, verschleißfeste Anwendungen wie Zahnräder, Buchsen und Automobilteile geeignet macht. Seine hohe Feuchtigkeitsaufnahme und mäßige Schlagfestigkeit sind seine Hauptnachteile. Nylon wird häufig in der Automobil- und Industriebranche eingesetzt. Der Schmelzpunkt von Nylon liegt bei etwa 220 °C.

- Acryl (Polymethylmethacrylat, PMMA) ist bekannt für seine ausgezeichnete Transparenz und gute Wetterbeständigkeit, was es perfekt für transparente Anwendungen wie Displays und Leuchten macht. Seine Schlag- und Kratzfestigkeit sind ziemlich schlecht, und es hat einen niedrigen Schmelzpunkt von 160 °C.

- Spezialmaterial: Peek. Peek ist ein hochleistungsfähiges thermoplastisches Material, das beeindruckende mechanische und chemische Beständigkeitseigenschaften aufweist und daher in sehr anspruchsvollen Branchen wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik eingesetzt wird. Obwohl es eine sehr außergewöhnliche Leistung bietet, ist es nicht ohne Nachteile – die sehr hohen Kosten und Verarbeitungsprobleme. Für Hochleistungsanwendungen können Einsätze aus Metallen wie Titan und rostfreiem Stahl verwendet werden, da der Schmelzpunkt von PEEK bei etwa 343 °C liegt.

Die Arten von Einsätzen in verschiedenen Branchen

Abgesehen von Harzen ist ein weiterer wichtiger Bestandteil des Einsatzgießens das Material, die Geometrie und die Anwendung der Einsätze. Diese können je nach Branche variieren. Im Folgenden finden Sie eine Liste gängiger Arten von Einsätzen, die in Einsatzgießanwendungen in verschiedenen Branchen zu finden sind:

Automobilindustrie:

Metalleinsätze:

- Gewindeeinsätze: Verwendet, um starke und langlebige Gewindelöcher zu schaffen, die eine wiederholte Montage und Demontage des fertigen Teils ermöglichen.

- Buchsen und Lager: Verwendet für Komponenten, die Rotation oder Bewegung erfordern.

- Verbinder, Anschlüsse und Sammelschienen: Für elektrische Verbindungen in Automobilbaugruppen. Sensoren sind eine der häufigsten Anwendungen, bei denen das Einsatzgießen eingesetzt wird. Das Einsatzgießen ermöglicht die korrekte Isolation und Parallelität der Anschlüsse.

- Stifte und Nieten: Zum Befestigen von Komponenten und Bereitstellen von Drehpunkten.

Kunststoffeinsätze:

- Tüllen und Dichtungen: Für Schwingungsdämpfungs- und Dichtungsanwendungen. Das Einsatzgießen ermöglicht eine bessere und haltbarere Isolierung als herkömmliche Montagen.

- Isolatoren: Für elektrische Isolierungszwecke.

Elektronikkomponenten:

- Sensoren: Das Einsatzgießen ermöglicht Umweltschutz und korrekte Integration verschiedener Arten von Sensoren.

- Leiterplatten: In Gehäuse eingebaut, um empfindliche Elektronik zu schützen und das Design der Kunststoffschmelze zu berücksichtigen.

Elektronikindustrie:

Metalleinsätze:

- Gewindeeinsätze: Zum Befestigen von Komponenten an Gehäusen oder anderen Teilen.

- Abschirmkomponenten: Zum Schutz vor elektromagnetischen Störungen (EMI).

- Kühlkörper: Zur thermischen Verwaltung elektronischer Komponenten.

Kunststoffeinsätze:

- Abstandshalter und Stützen: Zum Halten der Komponentenausrichtung und Abstände oder zur Verbesserung der strukturellen Unterstützung.

- Verbinder: Zur Integration verschiedener elektronischer Module.

Elektronische Komponenten:

- Widerstände, Kondensatoren und Induktivitäten: In Kunststoffteilen eingebettet zum Schutz, Platz- und Zeitersparnis bei der Montage.

- Mikrochips und integrierte Schaltungen (ICs): Für komplexe elektronische Funktionen.

Konsumgüterindustrie:

Metalleinsätze:

- Metallbesteckspitzen und -klingen: Wie im Fall der BaoQuai-Essstäbchen kann das Einsatzgießen zur Integration von Metall- und Kunststoffteilen für die Herstellung von Besteck verwendet werden, um hochwertige Designs zu erzielen, die langlebiger, widerstandsfähiger und optisch ansprechender sind.

- Gewindeeinsätze: Verwendet in Konsumgütern wie Haushaltsgeräten für wiederholte Montage und Demontage.

- Stifte und Buchsen: Für Teile, die Bewegung oder Ausrichtung erfordern.

- Klemmen und Befestigungselemente: Zum Befestigen von Komponenten.

- Dekorative Elemente: Eingebettet für ästhetische Zwecke.

Kunststoffeinsätze:

- Haken und Clips: Zum Zusammenbau oder Aufhängen von Komponenten.

- Dekorative Elemente: Eingebettet für ästhetische Zwecke.

Funktionale Komponenten:

- Batterien: Eingekapselt in Kunststoff für Sicherheit, Haltbarkeit und bessere Handhabung.

- Sensoren und Aktuatoren: Eingebettet für intelligente Funktionen in IoT-Geräten.

Medizinindustrie:

Metalleinsätze:

- Chirurgische Edelstahleinsätze: Für Biokompatibilität und Korrosionsbeständigkeit.

- Implantierbare Komponenten: Für Geräte wie Herzschrittmacher und orthopädische Implantate.

- Gewindeeinsätze und Press-Fit-Einsätze: Für die präzise Montage medizinischer Geräte.

Kunststoffeinsätze:

- Dichtungen und Dichtungen: Zum Aufrechterhalten der Sterilität und Verhindern von Leckagen jeglicher Art.

- Katheterkomponenten: Für Flexibilität, einfache Integration und korrekte Bindung mit anderen medizinischen Geräten.

Medizinische Elektronik:

- Sensoren: Zum Überwachen von Patientenparametern und zur Integration in elektronische Systeme.

- Mikrofluidische Kanäle: Eingebettet in Kunststoff für Lab-on-a-Chip-Anwendungen.

Luft- und Raumfahrtindustrie:

Metalleinsätze:

- Hochfeste Gewindeeinsätze: Zum Aushalten extremer Kräfte, Feuchtigkeit und Temperaturen.

- Buchsen und Lager: Für kritische bewegliche Teile und strukturelle Komponenten, die großen Kräften standhalten müssen.

- Befestigungselemente und Nieten: Zum Befestigen von Flugzeugkomponenten, Strukturteilen und Verkleidungen.

Kunststoffeinsätze:

- Isolatoren: Für elektrische Isolierung.

- Leichte Abstandshalter: Zur Reduzierung des Gesamtgewichts bei gleichzeitiger Aufrechterhaltung der strukturellen Integrität, häufige Anforderungen in der Luft- und Raumfahrtindustrie.

Luft- und Raumfahrtelektronik:

- Sensoren: Zur Überwachung von Flugzeugsystemen und Umgebungsbedingungen.

- Gehäuse für Steckverbinder: Zum Schutz empfindlicher elektronischer Verbindungen vor rauen Bedingungen wie niedrigen Temperaturen, hoher Luftfeuchtigkeit oder extremem Druck.

Layana's Fähigkeiten im Einsatzgießen

|

| Art/Typ | Vertikale Einspritzmaschinen | Horizontale Einspritzmaschinen |

|---|---|---|

| Tonnagen-Bereich | Von 35T bis 250T | Von 60T bis 200T |

|

Maximale Produktgröße |

ZOLL: 8,5 x 11 x 6 MILLIMETER: 216 x 279 x 150 |

|

|

Maximales Produktgewicht |

0,1g~500g | |

| Präzision |

Form: ± 0,005 mm Produkt: ± 0,03~0,05 mm |

|

Eine der größten Stärken von Layana ist die Beherrschung der Einsatzgießtechnologien, dank ihrer breiten Erfahrung mit Kunststoffspritzgießen und progressiven und Transfer-Stanztechnologien, Total Quality Management-Fähigkeiten und wissenschaftlichen Methoden. Layana verfügt über ein umfangreiches Portfolio an Kunststoffspritzgießmaschinen, Metallstanzpressen, hausinternen Werkzeugfertigungskapazitäten, CNC-Maschinen, TQM-Ausrüstung und ein robustes Netzwerk von Rohstofflieferanten, die Layana zu einem geschätzten Partner von globalen OEMs für ihre Einsatzgießprodukte machen. Die Layana Company verfügt nicht nur über ein talentiertes Team von Maschinenbauingenieuren mit jahrzehntelanger Erfahrung in der Herstellung von Einsatzgießprodukten, sondern auch über Zertifizierungen nach IATF16949, ISO 50001 und ISO 14064 sowie über eine Green Building-, Cleaner Production System- und Green Factory-Zertifizierung. Die Fähigkeiten von Layana im Einsatzgießen gehen über die Produktion hochwertiger Teile hinaus. Das Unternehmen bietet eine umfassende Palette von Dienstleistungen, einschließlich:

- Präzisionsspritzgussformen: Layana entwirft und fertigt Präzisionsspritzgussformen, die die genaue Positionierung und Einbettung von Einsätzen in den Kunststoffteilen gewährleisten. Diese Formen sind so konzipiert, dass sie die spezifischen Anforderungen jeder Anwendung erfüllen und optimale Leistung und Zuverlässigkeit gewährleisten. Das Expertenteam von Layana begleitet Ihr Team immer, um mögliche Design- oder Herstellbarkeitsprobleme frühzeitig zu identifizieren.

- Progressive und Transferstanzen: Die progressiven Stanzwerkzeuge von Layana ermöglichen die effiziente Produktion einer Vielzahl von Metalleinsätzen, die während des Einsatzgießprozesses effizient in die Kunststoffteile integriert werden können.

- Formenwartung: Die Formenbearbeitungsdienste von Layana stellen sicher, dass die Formen gut gewartet und für eine gleichbleibende Leistung optimiert sind. Dies umfasst regelmäßige Inspektionen, Wartungen und Anpassungen, um sicherzustellen, dass die Formen weiterhin hochwertige Teile produzieren.

- Spritzgießen: Die Spritzgussdienste von Layana nutzen fortschrittliche Maschinen und Techniken, die stets von einem talentierten Team von Kunststoffspritzgussexperten überwacht werden, um hochwertige Kunststoffteile mit eingebetteten Einsätzen zu produzieren.

- Metallstanzfertigung: Die Metallstanzfähigkeiten von Layana umfassen die Massenproduktion und Veredelung von Metalleinsätzen, die während des Einsatzgießprozesses in die Kunststoffteile integriert werden können, und dies auf kosteneffektive und zeiteffiziente Weise. Diese Fähigkeit ermöglicht die effiziente Produktion hochkomplexer, multimaterieller Teile.

- Produktmontage: Die Layana Company bietet Produktmontagedienste nach dem Kunststoffspritzgießen an, um sicherzustellen, dass die Endprodukte vollständig montiert und einsatzbereit sind, falls noch Teile vorhanden sind, die nicht durch Einsatzgießen in das fertige Produkt integriert wurden.

Das umfassende Dienstleistungsspektrum und die Expertise von Layana im Einsatzgießen machen das Unternehmen zu einem wertvollen Partner für Hersteller, die hochpräzise und langlebige Produkte mit komplexen Geometrien und Funktionen herstellen möchten. Bei Layana sind wir stets bestrebt, höchste Qualitätsstandards zu erreichen, und Kundenzufriedenheit ist ein Muss in unserem Engagement, immer die höchsten Leistungs- und Zuverlässigkeitsstandards zu erreichen.

Zusammenfassend lässt sich sagen, dass das Einsatzgießen ein vielseitiger und effizienter Fertigungsprozess ist, der zahlreiche Vorteile für die Herstellung komplexer und langlebiger Produkte bietet, indem die Notwendigkeit einer nachträglichen Montage reduziert oder eliminiert wird. Durch das Einbetten von Einsätzen in das Hauptkunststoffteil kann diese Technologie die Produktfestigkeit erhöhen, die Materialbindung verbessern, elektrische Verbindungen verbessern, die Ästhetik der Teile steigern, die Umweltbeständigkeit erhöhen usw. Die Produktionskosten, Montagekomplexität und Produktionsvorlaufzeit reduzieren. Die Expertise und das umfassende Dienstleistungsspektrum der Layana Company im Einsatzgießen machen sie zu einem idealen Partner für Hersteller, die hochpräzise und langlebige Einsatzgießprodukte oder -teile herstellen möchten, wobei stets höchste Umweltschutzstandards eingehalten werden.