Calidad

IATF 16949

Definición de IATF 16949

IATF 16949 es una norma de sistema de gestión de calidad reconocida globalmente y diseñada específicamente para la industria automotriz. Su enfoque principal se centra en promover la mejora continua y prevenir el desperdicio y los errores en la cadena de suministro. Muchos fabricantes de automóviles en todo el mundo han adoptado IATF 16949 como su estándar de abastecimiento global preferido para componentes automotrices, asegurando productos y servicios de alta calidad que cumplen con los requisitos de los clientes y las normas legales y regulatorias.

Orígenes de la norma IATF 16949

El origen de IATF 16949 proviene de muchos fabricantes de automóviles que establecen sistemas estandarizados de gestión de calidad de acuerdo con sus estándares, regulaciones y requisitos nacionales locales. Para garantizar la consistencia y equidad global, se estableció primero ISO/TS 16949, que fue uno de los estándares internacionales más utilizados en la industria automotriz. Luego, en 2016, fue reemplazado por IATF 16949, que redefine los requisitos de gestión de calidad para la industria automotriz. El objetivo es prevenir deficiencias en productos y servicios y reducir errores y desperdicios en la cadena de suministro. Establece estándares de calidad para los proveedores directos que producen materiales, productos, componentes de servicio o servicios finales, como el procesamiento de tratamiento térmico y electrochapado.

Ventajas de la Certificación IATF 16949

- Mejora la competitividad:Obtener la certificación de la norma internacional IATF 16949 ayuda a las empresas a ganar la confianza de los clientes y acceder a más oportunidades de negocio, mejorando así su competitividad.

- Incremento del valor empresarial:El espíritu de IATF 16949 es la mejora continua, lo que puede aumentar el valor empresarial y garantizar la sostenibilidad de las operaciones de la empresa.

- Prevención de deficiencias en los productos:Siguiendo el proceso de gestión de calidad de IATF 16949 se pueden reducir los productos no conformes y minimizar los costos de fallos internos y externos.

- Incremento de la eficiencia:Siguiendo la arquitectura del sistema IATF 16949 se puede mejorar la calidad del producto y aumentar la rentabilidad y eficiencia a través de una gestión adecuada.

- Garantía de calidad:Establecer documentos de nivel 1 a 3 y utilizar manuales procedimentales para circular a través de las operaciones generales de la empresa de acuerdo con la arquitectura del sistema IATF 16949 ayuda a aumentar la satisfacción del cliente al garantizar un estricto control de calidad.

Cinco herramientas principales en IATF 16949

Para garantizar la consistencia y fortalecer la colaboración en la cadena de suministro de la industria automotriz, IATF 16949 proporciona cinco herramientas principales para vincular las operaciones de calidad en el diseño de productos, el diseño de procesos, la producción, la instalación y el servicio. Las cinco herramientas principales son:

- APQP ─ Planificación avanzada de la calidad del producto: un método estructurado utilizado para identificar y establecer los pasos necesarios para garantizar la satisfacción del cliente con un producto.

- PFMEA ─ Análisis de modos y efectos de fallo del proceso: una revisión y análisis sistemático de los procesos nuevos / revisados para anticipar, abordar o monitorear posibles problemas del proceso para proyectos de productos nuevos / revisados.

- MSA ─ Análisis del sistema de medición: un proceso utilizado para evaluar unidades de medición o evaluar características medidas utilizando un conjunto de instrumentos o calibres, estándares, operaciones, métodos, accesorios, software, personal, ambiente y supuestos; en otras palabras, todo el proceso utilizado para obtener resultados de medición.

- PPAP ─ Proceso de aprobación de piezas de producción: un proceso utilizado para determinar si un proveedor ha entendido todos los registros de diseño de ingeniería y especificaciones del cliente.

- SPC ─ Control estadístico de procesos: el uso de técnicas estadísticas, como gráficos de control, para analizar un proceso o su salida, a fin de tomar la acción adecuada para lograr y mantener un estado de control estadístico y mejorar la capacidad del proceso.

Las Condiciones para Obtener IATF 16949

Para entender el camino hacia la certificación, es crucial comprender tanto las condiciones necesarias para obtener la certificación IATF 16949 como los pasos involucrados en su implementación.

- Implementación de ISO 9001: Su organización debe implementar primero ISO 9001, ya que IATF 16949 se basa en ISO 9001, con requisitos específicos de la industria automotriz añadidos. Asegúrese de que su organización ya esté certificada en ISO 9001.

- Sistema de Gestión de Calidad: Debe establecer y mantener un sistema de gestión de calidad para garantizar el cumplimiento de todos los requisitos de la norma IATF 16949.

- Análisis y Mejora de Procesos: Realice un análisis de varios procesos para identificar oportunidades de mejora potenciales y tomar medidas para reducir la variabilidad y mejorar la eficiencia.

- Gestión de la Cadena de Suministro: IATF 16949 exige mucho a la cadena de suministro. Asegúrese de que sus proveedores también cumplan con las normas de calidad relevantes.

- Medición y Análisis: Desarrolle procesos efectivos de medición y análisis para monitorear y mejorar el rendimiento del producto y del proceso.

- Control de Documentos: Implemente un proceso de control de documentos, que incluya control de versiones, revisiones y aprobaciones de documentos.

- Gestión de Riesgos: Realice una evaluación de riesgos para identificar posibles riesgos que podrían causar problemas y tome medidas para mitigar estos riesgos.

Pasos para Implementar IATF 16949:

Para garantizar una implementación efectiva y lograr la certificación IATF 16949, es esencial seguir una serie de pasos estratégicos y metódicos.

- Comprensión de la Norma IATF 16949: Su equipo debe obtener una comprensión integral de los requisitos de la norma IATF 16949 para garantizar que su organización cumpla con estos requisitos.

- Planificación: Desarrolle un plan de proyecto que incluya asignación de recursos, establecimiento de plazos y definición de tareas.

- Organización del Equipo: Reúna un equipo dedicado a la certificación IATF 16949, asegurándose de que los miembros del equipo posean conocimientos y experiencia relevantes.

- Auditorías Internas: Realice auditorías internas para determinar si su organización cumple con los requisitos de IATF 16949. Identifique posibles problemas y tome medidas correctivas.

- Capacitación del Personal: Asegúrese de que sus empleados comprendan la norma IATF 16949 y puedan ejecutar tareas relacionadas de manera efectiva.

- Preparación de Documentos: Asegúrese de que los documentos de su sistema de gestión de calidad cumplan con los requisitos de la norma IATF 16949.

- Auditoría Externa: Contrate a una agencia de auditoría externa certificada en IATF para realizar una auditoría externa. Evaluarán el cumplimiento de su organización con la norma.

- Acciones Correctivas: Si se identifican problemas durante la auditoría externa, tome medidas correctivas para resolver estos problemas.

- Obtención de la Certificación: Si su organización pasa con éxito la auditoría externa, obtendrá la certificación IATF 16949.

- Mantenimiento de la Certificación: Realice regularmente auditorías internas y mantenga el sistema de gestión de calidad para garantizar el cumplimiento continuo con la norma IATF 16949.

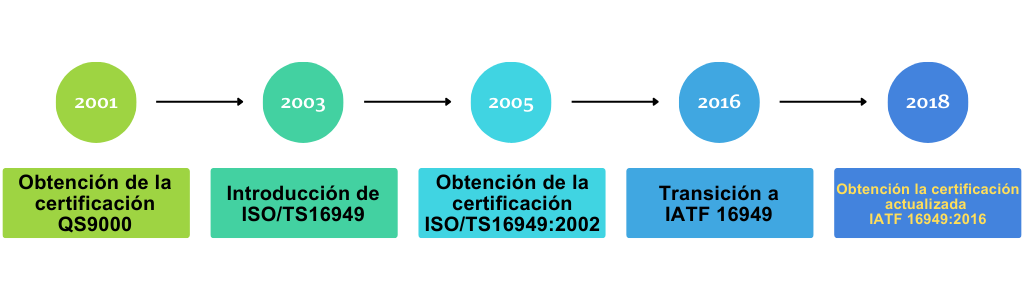

Historia del cumplimiento de IATF16949 en Layana

Layana es una fábrica integrada de fabricación automatizada que ha estado implementando IATF 16949 durante más de 20 años. En 2001, Layana obtuvo la certificación QS9000 y comenzó a implementar ISO/TS 16949 en 2002, obteniendo la certificación ISO/TS 16949:2002 en 2005. Desde entonces, LAYANA ha seguido aplicando IATF16949, convirtiéndose por completo en 2016. En 2018, al completar su sede en Lukang, también obtuvo con éxito la certificación IATF 16949:2016.

| IATF 16949 Product Quality System Update - Curso complementario | Actualización del Sistema de Calidad de Producto IATF 16949 - Auditoría Interna | IATF 16949:2016 Formación en Calidad |

Conclusión

Solo altos estándares de certificación y control de calidad pueden crear la mejor calidad de producto.

Durante los últimos 40 años, LAYANA se ha centrado en tecnologías de fabricación como el estampado de metales, la inyección de plástico, el sobremoldeo de plástico y la producción automatizada. La empresa siempre ha implementado su sistema de gestión de calidad de acuerdo con la norma internacional IATF 16949 y utiliza un enfoque de gestión guiado por la ciencia para cumplir con sus compromisos de calidad con los clientes. El eslogan de la empresa "La Gestión de Calidad Total proviene de una buena actitud y carácter en el trabajo" está profundamente arraigado en el ADN de LAYANA.

Más artículos sobre calidad

Six Sigma

ISO 50001 Gestión de la Energía

Círculo de control de calidad

En el competitivo panorama empresarial actual, garantizar la más alta calidad de productos y servicios es fundamental. Una herramienta que ha revolucionado la búsqueda de mejoras en la calidad es el Círculo de Control de Calidad (QCC). Originado en Japón, el QCC se ha convertido en un fenómeno global, ofreciendo a las organizaciones un enfoque estructurado para mejorar la calidad y lograr la excelencia. Este artículo profundiza en el mundo del QCC, explorando sus orígenes, definiciones, metodologías, pasos, beneficios y aplicaciones extensivas.

Los Orígenes del QCC

Los Círculos de Control de Calidad, a menudo abreviados como QCC, deben su origen al dinámico sector manufacturero de Japón en la década de 1960. Ante una feroz competencia, las empresas japonesas buscaron formas innovadoras de mejorar la eficiencia de producción y la calidad del producto. En este entorno surgió el concepto de QCC. Algunos de los gigantes industriales de Japón, como Toyota, desempeñaron roles clave en la introducción y promoción del QCC como una estrategia efectiva para mejorar la calidad.

¿Qué es el QCC?

El QCC es una metodología de mejora de la calidad basada en equipos, fundada en el principio de aprovechar el potencial creativo y la experiencia de los miembros internos del equipo. La idea central es lograr mejoras consistentes y graduales en la calidad de productos y procesos. Dentro del marco del QCC, los empleados están facultados para desempeñar un papel activo en la resolución de problemas de calidad, fomentando un entorno que promueve la colaboración y la innovación.

La Metodología del Uso del QCC

El corazón de la metodología del QCC radica en la formación de pequeños equipos multifuncionales que incluyen miembros de diversos departamentos y funciones. Esta diversidad garantiza el intercambio de una amplia gama de perspectivas y conocimientos profesionales. El equipo comienza su labor identificando un problema de calidad que requiere mejora. Posteriormente, a través de la lluvia de ideas y extensas discusiones, el equipo desarrolla soluciones en colaboración. Estas soluciones se implementan con un monitoreo continuo para asegurar su viabilidad y efectividad.

Pasos para Implementar el QCC

La implementación del QCC se puede explicar mediante una serie de pasos clave:

- Identificar el Problema: El equipo QCC identifica un problema de calidad, típicamente asociado a un producto o proceso.

- Reunir Datos: Se recopilan y analizan minuciosamente datos pertinentes para comprender la naturaleza y las implicaciones del problema.

- Desarrollar Soluciones: El equipo genera múltiples soluciones y elige la más adecuada para resolver el problema.

- Implementar Mejoras: Se pone en marcha la solución elegida, y el equipo sigue de cerca su progreso.

- Evaluar Resultados: Se realiza una evaluación para medir la efectividad de las mejoras y determinar si cumplen con los resultados esperados.

- Compartir Experiencias: Los conocimientos y metodologías obtenidos de las mejoras se comparten con otros equipos, impulsando el aprendizaje organizacional y fomentando una cultura de mejora continua.

Los Beneficios del QCC

Los Círculos de Control de Calidad ofrecen una amplia gama de beneficios, que incluyen:

- Mejora de la Calidad: El QCC, a través de la mejora continua, incrementa la calidad de productos y procesos, lo que lleva a una mayor satisfacción del cliente.

- Compromiso de los Empleados: El QCC fomenta la participación activa de los empleados, fortaleciendo su sentido de pertenencia e involucramiento.

- Resolución de Problemas: Los equipos QCC abordan eficazmente los problemas existentes, lo que resulta en menos defectos y errores.

- Mejora de la Eficiencia: El QCC optimiza los procesos, reduciendo desperdicios y trabajos redundantes, mejorando así la eficiencia.

- Colaboración en Equipo: El trabajo en equipo entre diferentes departamentos fomenta la colaboración, rompiendo los silos de información.

Las Aplicaciones del QCC

Las aplicaciones del QCC abarcan diversas industrias, más allá de la manufactura. Sectores como servicios, salud y educación también han adoptado las metodologías del QCC para elevar los estándares de calidad. Independientemente de la escala o naturaleza de una organización, el QCC puede adaptarse y emplearse para ajustarse a circunstancias específicas.

Ejemplo de Aplicaciones del QCC

Para ilustrar el impacto real del QCC, veamos algunos ejemplos prácticos:

- Fabricación Automotriz

En una planta de fabricación de automóviles, los equipos QCC identificaron y abordaron sistemáticamente problemas relacionados con defectos de productos, lo que resultó en una reducción de las devoluciones y mayor satisfacción del cliente. - Cuidado de la Salud

Hospitales e instituciones de salud emplean el QCC para mejorar los procesos de atención al paciente, reduciendo errores y mejorando la calidad general de la atención médica. - Educación

En el ámbito educativo, se utiliza el QCC para optimizar los procesos administrativos, lo que conduce a una mayor eficiencia y mejora de la experiencia estudiantil.

QCC: Un Fenómeno Global

Los Círculos de Control de Calidad han trascendido fronteras geográficas y diferencias culturales para convertirse en un fenómeno global. Las organizaciones de todo el mundo reconocen el poder del QCC para impulsar la mejora continua y lograr la excelencia.

Nuestra Última Presentación QCC en 2025

|

La 34.ª Presentación de QCC |

|

Nuestra Presentación QCC en 2024

|

La 31.ª Presentación de QCC |

La 32.ª Presentación de QCC |

La 33.ª Presentación de QCC |

Presentaciones del QCC en 2024

Lee más sobre nuestras presentaciones anteriores de QCC

Conclusión

En conclusión, los Círculos de Control de Calidad representan una metodología poderosa para las organizaciones que buscan mejorar sus productos, procesos y servicios. Ya sea en la manufactura o en otras industrias, el enfoque del QCC cumple constantemente con su promesa de fomentar una cultura de excelencia en la calidad. El éxito del QCC no solo reside en sus aspectos técnicos y orientados a procesos, sino también en su capacidad para empoderar a los empleados y aprovechar su creatividad, impulsando a las organizaciones hacia una mejora continua de la calidad.

Con el creciente enfoque en la calidad en los mercados competitivos actuales, el QCC sigue siendo una herramienta valiosa para las organizaciones que buscan cumplir y superar las expectativas de los clientes. A medida que el panorama empresarial global sigue evolucionando, el QCC está preparado para desempeñar un papel aún más significativo en la configuración del futuro de la gestión de la calidad.

Six Sigma

Definición de Six Sigma

Six Sigma es una metodología de gestión de calidad basada en datos que tiene como objetivo minimizar la variabilidad de procesos o productos al máximo. Se basa en principios estadísticos, buscando no más de 3,4 defectos por millón de oportunidades durante un período prolongado. Este enfoque enfatiza la recopilación de datos, el análisis y la mejora para garantizar la estabilidad y consistencia del proceso.

Entorno de aplicación de Six Sigma

Six Sigma es aplicable a diversas organizaciones e industrias, incluyendo manufactura, servicios, atención médica y finanzas. Se puede aplicar a procesos de producción, gestión de la cadena de suministro, diseño de productos, servicio al cliente y diversos procesos de toma de decisiones. Independientemente del tamaño de la organización, siempre que haya complejidad y variabilidad, Six Sigma puede proporcionar un camino para la mejora continua.

Beneficios de utilizar Six Sigma

- Mejora de la calidad: El objetivo principal de Six Sigma es reducir la tasa de defectos, mejorando así la calidad de productos y servicios. A través del análisis y la mejora de datos, las organizaciones pueden satisfacer mejor las expectativas de los clientes y reducir la aparición de problemas de calidad.

- Mejora de la eficiencia: La reducción de la variabilidad contribuye a mejorar la eficiencia del proceso. La metodología Six Sigma ayuda a las organizaciones a identificar y eliminar desperdicios, reducir los tiempos de ciclo y mejorar la capacidad de producción.

- Reducción de costos: Al disminuir la tasa de defectos y mejorar la eficiencia, Six Sigma ayuda a las organizaciones a reducir los costos de producción. Esto incluye la reducción de desperdicios, la disminución de los gastos de mantenimiento y el aumento de la utilización de recursos.

- Aumento de la satisfacción del cliente: Al ofrecer productos y servicios de mayor calidad, las organizaciones pueden aumentar la satisfacción del cliente, mejorar la lealtad del cliente y, en última instancia, obtener una mayor cuota de mercado.

Metodología DMAIC en Six Sigma

- Definir: En esta etapa se determinan los objetivos, alcance e indicadores clave de rendimiento (KPI) del proyecto. Una definición clara del problema es crucial para el éxito del proyecto.

- Medir: Se recopilan datos relevantes y se analiza el rendimiento actual del proceso. Esta etapa ayuda a comprender la línea base del proceso e identificar problemas existentes.

- Analizar: Se emplean herramientas y técnicas estadísticas para identificar posibles causas raíz, explicando por qué ocurre el problema. Esto asegura que las soluciones sean enfocadas.

- Mejorar: En esta etapa se desarrollan e implementan planes de mejora para reducir la variabilidad, mejorar la calidad y eficiencia. Se selecciona la mejor solución y se realizan pruebas piloto.

- Controlar: La fase de control tiene como objetivo garantizar una mejora continua y evitar que los problemas se repitan. Se implementan medidas de monitoreo y se estandarizan los procesos para mantener la efectividad de la mejora.

Metodología DMADV en Six Sigma

- Definir: Determinar los objetivos y requisitos del cliente para el producto o servicio. Esbozar claramente el alcance y los objetivos del proyecto.

- Medir: Recopilar y analizar datos sobre el proceso y producto existentes para establecer puntos de referencia de rendimiento.

- Analizar: Determinar las causas fundamentales del problema mediante el análisis de datos, proporcionando una base para la fase de diseño.

- Diseñar: Desarrollar un nuevo diseño de producto o servicio basado en análisis previos. Esto incluye diseño de ingeniería, diseño de procesos, etc.

- Verificar: Garantizar que el nuevo diseño cumpla con los requisitos del cliente y alcance el nivel de rendimiento esperado mediante pruebas y evaluación.

Niveles de certificación de Six Sigma

En Six Sigma, existen diferentes niveles de certificación para denotar la formación y experiencia de un individuo:

- Cinturón blanco: Los cinturones blancos reciben formación básica en Six Sigma dentro de la organización. Aunque no participan directamente en proyectos, tienen una comprensión básica de los principios y métodos de Six Sigma. Los cinturones blancos desempeñan un papel de apoyo en los proyectos de Six Sigma, difundiendo conocimientos y ayudando con la recopilación y análisis de datos. Pueden participar en equipos de proyecto y contribuir significativamente al equipo.

- Cinturón verde: Los cinturones verdes reciben una formación más profunda en Six Sigma y a menudo desempeñan roles de apoyo dentro de los equipos de proyecto. Poseen niveles más altos de conocimiento y habilidades y pueden estar más directamente involucrados en la implementación del proyecto. Los cinturones verdes son típicamente responsables de aspectos específicos del proyecto, usando herramientas de Six Sigma para el análisis de datos, identificación de causas raíz y planificación de mejoras. Desempeñan roles cruciales en los equipos de proyecto.

- Cinturón negro: Los cinturones negros son expertos que han recibido una formación extensa y acumulado experiencia en Six Sigma. Por lo general, lideran equipos de proyecto de Six Sigma y son responsables de la gestión integral del proyecto, incluyendo la definición del problema, la recopilación de datos, el análisis, el desarrollo e implementación de planes de mejora y el monitoreo y control. Los cinturones negros poseen habilidades avanzadas estadísticas y analíticas, capaces de abordar problemas complejos y impulsar mejoras. A menudo coordinan múltiples proyectos y ocupan posiciones de liderazgo dentro de la organización.

- Maestro cinturón negro: Los maestros cinturones negros son profesionales senior que a menudo asumen roles de liderazgo y capacitación dentro de la organización. Tienen un conocimiento y experiencia profundos y pueden guiar múltiples proyectos y equipos. Los maestros cinturones negros desempeñan un papel crítico en la difusión e implementación de la metodología Six Sigma. Capacitan y orientan a otros cinturones negros y verdes y ayudan a construir una cultura Six Sigma dentro de la organización.

- Cinturón diamante: El cinturón diamante es el nivel más alto de certificación Six Sigma, que representa un conocimiento excepcional y habilidades de liderazgo en el campo. Los cinturones diamante son típicamente tomadores de decisiones estratégicas y consultores, proporcionando orientación estratégica avanzada a la organización. Poseen un conocimiento extenso y experiencia, capaces de abordar problemas complejos e impulsar cambios estratégicos dentro de la organización.

Los diferentes niveles de certificación aseguran que la organización tenga las habilidades y conocimientos adecuados para impulsar proyectos Six Sigma y lograr objetivos de mejora de calidad. Las organizaciones pueden capacitar y certificar a sus empleados según sus necesidades y objetivos para asegurarse de que tengan los roles y capacidades adecuados en los proyectos Six Sigma.

Niveles de Certificación Six Sigma en Layana

![six sigma 2020]()

|

Clasificación | Personal | |

|---|---|---|

| Campeón | 1 | Layard Lai (fundador) |

| Cinturones negros maestros (MBB) | 3 | Penny Lin (gerente general), TN Chen (vice gerente general),Mike Lai(presidente/CN) |

| Cinturones negros (BB) | 11 |

Alex Lai (President-TW), Jenny Yang (Consultant), Carrie Yao (Vice GM), Ming-Jie Shih (MFG Manager), Jack Lee (Manager), Mark Chen (Manager), Molly Yang (Manager), Debbie Shih (Manager), Jian-Yao Yang (R&D Vice GM), Shr-Chin Lee (Manager), Yi-Hsin Chen (Manager) |

| Cinturones Verdes (GB) | 12 | David Chen (Assistant Manager), Amanda LU(Assistant Manager), Sophia Yeh (Assistant Manager), Bonnie Lai (Assistant Manage), Cheng-Du Lin (Assistant Manager), Ming-Hong Guo (Assistant Manage), Ji-Shan Sun (Section Manager), Shun-Yang Chang (Assistant Manager), Yu-Neng Chen (Facility Engineer),Yi-Ren You (Supervisor), Yao-cheng Yang (Supervisor), Wei-Lun Zhang (specialist) |

Conclusión

Six Sigma es una poderosa metodología de gestión de calidad que puede ayudar a las organizaciones a mejorar la calidad, reducir costos, aumentar la eficiencia y elevar la satisfacción del cliente. A través del método DMAIC, las organizaciones pueden identificar problemas, encontrar causas raíz e implementar mejoras continuas. Además, diferentes niveles de certificación (Green Belt, Black Belt, White Belt, Master Black Belt y Diamond Belt) aseguran que las organizaciones cuenten con individuos calificados para impulsar este proceso.

|

|

2024 Decimosexto evento de proyecto de Six SigmaLa iniciativa del Proyecto de la Sexta Desviación Estándar de 2024 tuvo lugar el 19 de enero. |

|

|

2023 Decimosexto evento de proyecto de Six SigmaDesde el 2000, Layana ha estado utilizando proyectos de Six Sigma para mejoras, abordando problemas persistentes en nuestro trabajo. Los valores centrales de "Buscar la excelencia, detenerse en la perfección" residen en ideales de calidad y cultura. Debemos mantener el espíritu de Six Sigma, innovar continuamente y esforzarnos por la excelencia. A través de años de experiencia en diversos productos, incluyendo la fabricación de partes, buscamos el desarrollo mutuo con nuestros clientes, apuntando a lograr la excelencia y la mejora continua. |

| 2021 | Quinceavo evento de proyecto de mejora de Six Sigma |

|

2020 |

|

|

2019 |

|

|

2018 |

Duodécimo evento de proyecto de mejora de Six Sigma |

|

2015 Décimo evento de proyecto de Six Sigma |

2016 Undécimo evento de proyecto de Six Sigma |

|

2013 Octavo evento de proyecto de mejora Six Sigma |

2014 Noveno evento de proyecto de mejora Six Sigma |

|

2012 |

Premio de Plata del Sistema de Calidad de Entrenamiento en Taiwán otorgado |

|

2010 |

Se implementó el SPC |

|

2007 |

Certificado ISO9001 de Diseño y Fabricación de Cubiertos otorgado en noviembre. |

|

2006 |

Capacitación 5S dirigida por el Centro de Productividad de China en marzo. |

|

2005 |

Certificado ISO/TS16949:2002. Tercer evento del proyecto Six Sigma en Kaohsiung. Sistema ERP implementado en agosto. |

|

2004 |

Segundo evento del proyecto Six Sigma en Taichung. Métodos Six Sigma dirigidos por el Centro de Productividad de China en marzo. |

|

2003 |

Primer evento del proyecto Six Sigma en Taipei. Implementación ISO/TS16949:2002 dirigida por Kind Consulting en noviembre. |

|

2002 |

Se implementaron técnicas de TPS/Lean para eliminar los Siete Desperdicios. |

|

2001 |

Se implementó QS-9000 |

|

2000 |

Se lanzaron los cursos de entrenamiento Six Sigma. |

Programas de formación

Educación y capacitación en Layana

LAYANA cree en el fortalecimiento de sus empleados a través de la formación continua y permanente.

Un determinado porcentaje de los ingresos anuales se dedica a programas de educación y formación. LAYANA lleva a cabo programas internos rutinarios de Six Sigma, IATF 16949, círculos de calidad y programas de consultoría TPS. También se anima a los empleados a estudiar en universidades nacionales o en el extranjero. Como política de la empresa, los empleados que obtengan un título universitario o certificaciones profesionales recibirán un aumento de sueldo y recompensas monetarias.

¿Qué tipo de formación hay en Layana?

- SPC-Statistical Process Control (Control de procesos estadísticos)

-

MSA-Measurement Systems Analysis (Análsis de sistemas de medición)

-

FMEA-Potential Failure Mode and Effects Analysis (Análsisis modal y de efectos de fallos potenciales)

-

APQP-Advanced Product Quality Planning (Planificación avanzada de calidad del producto)

-

PPAP-Production Part Approval Process (Proceso de aprobación de piezas de producción)

-

Formación individualizada en grupos pequeños de cada departamento

Premios y reconocimientos

Desde el primer día nos hemos esforzado por una empresa centrada en las necesidades del cliente. Nos sentimos honrados de ser reconocidos por el trabajo que hacemos en nombre de nuestros clientes, empleados y comunidad por todo el mundo. Estos son algunos de los premios que hemos recibido recientemente:

- Corporación Feliz (Happy Corporate): Layana fue reconocida con el distintivo de Premio 3 estrellas en 2016

- Molex 2015: medalla al “mejor de la clase” en 2016

- Premio al la Mejora Continua en Taiwán (Premio de la presidencia del distrito central)

- Premio Torre de Plata (Silver Tower Prize), 2015

- Reconocimiento al Sistema de Formación en Calidad en Taiwán, 2012

|

Corporación Feliz: 3 estrellas |

Medalla Molex al mejor de la clase |

Mejora continua en Taiwan |

Premio Silver Tower |

TTQS |

Oportunidades de formación para los empleados

El cliente está en el centro de todo lo que hacemos. Layana es un lugar donde personas inteligentes y apasionadas se obsesionan con los clientes e innovan en su nombre.

|

Licencias ERP/CQT/CQE/PMP |

Seminario de investigación técnica |

Reuniones matinales |

Trabajar en Layana

Escuchamos a nuestros empleados e innovamos para mantener a cada uno de ellos saludables y seguros en el trabajo.

|

Formación On-the-Job |

Programa de pasantía técnica |

Principios de Nuevo liderazgo |

Nuestros programas

En nuestro trabajo diario, se espera que cada persona proponga proyectos de mejora y solucione problemas virtualmente. Todos estamos entrenados para solucionar problemas. "We want to be better than better.“ Esta filosofía de trabajo hace que las mejoras sean no solo posibles, sino también probadas.

|

Formación en "5 ways" |

TQM, TPM y TPS apoyándose en Six Sigma |

5S |

Inspección de calidad

Robusto control de calidad

LAYANA proporciona a los clientes productos de alta calidad mediante un avanzado sistema de garantía

LAYANA, empresa con certificado IATF 16949 e ISO 50001, cuenta con una Sala de Medición de Precisión de alto nivel, con control de temperatura y limpieza.

Contamos con un equipo de técnicos de inspección con equipamiento profesional de control de calidad automatizado, que incluye instrumentos de medición Zeiss CMM, Micro Vu, Keyence, etc., para inspección, medición y prueba de productos, y para la mejora de nuestra eficiencia en el control de calidad. Apoyamos a nuestros clientes en múltiples industrias, como la automotriz, la electrónica, la de equipamiento médico, la óptica, la de módulos de potencia, la aeroespacial, etc. con tecnología moderna de medición e inspección.

Máximo control de calidad en cada etapa, desde IQC, IPQC o OQC, por supuesto siempre de manera trazable, medible y documentada.

- Sistema de software SPC

- Inspección automatizada

- Medición de precisión

- Código de barras/Gestión de etiquetado, para la trazabilidad

- Calibración

- PPAP, CPK, estudio de capacidad, informe de prueba

Equipos de inspección y prueba

|

Descripción (equipo de inspección y prueba) | |

|---|---|

|

1. ZEISS CMM Contura RDS |

2. Espectrómetro HITACHI XRF |

|

3. Sistema de medición de video Micro-Vu |

4. Sistema de medición de dimensiones de imagen Keyence |

|

5. Sistema de inspección por video TOMAS 2.5D |

6. Comprobador de corrosión por niebla salina/vaho/humedad Giant Force |

|

7. Comprobador de dureza Vickers Future-Tech |

8. Comprobador de dureza Mitutoyo Rockwell |

|

9. Comprobador de rugosidad MITUTOYO |

10. Súper medidor de aislamiento TOADK |

|

11. Máquina clasificadora de inspección óptica de la serie Glass Dial |

12. Probadores de fuerza de tracción H. T. |

|

13. Analizador de humedad por infrarrojos KETT |

14. Comprobador de mano de espesor de recubrimiento Fischer |

Equipo de inspección

|

ZEISS CMM Contura RDS |

Espectrómetro HITACHI XRF |

Comprobador de corrosión por niebla salina/vaho/humedad Giant Force |

|

Sistema de medición de dimensiones de imagen Keyence |

Máquina clasificadora de inspección óptica de la serie Glass Dial |

Sistema de medición de video Micro-Vu |

|

Pequeña máquina automática de corte metalográfico |

Máquina automática de incrustación metalográfica |

Máquina manual de pulido y rectificado metalográfico |

Garantía de calidad

Layana, regida por el principio fundamental de dar prioridad a la calidad, gestiona y controla de manera integral la calidad en todos los aspectos, incluyendo el personal, el ambiente, la cadena de suministro y los productos. Sosteniendo la creencia en la mejora continua, Layana se esfuerza por realzar la calidad y eficiencia general. A través del esfuerzo colectivo de todos los miembros del equipo y la cooperación total, los estándares de calidad no solo cumplen, sino que superan las expectativas de los clientes.

Para alcanzar esta política de calidad, basamos nuestro enfoque en los requisitos del Sistema de Gestión de Calidad Automotriz IATF 16949:2016. Con aportaciones de todos los miembros del equipo sobre cuestiones de calidad, revisamos y establecemos objetivos de calidad departamentales e implementamos diversos procedimientos operativos estándares. Mejoramos continuamente y aseguramos la ejecución del sistema de gestión de calidad de nuestra empresa, alineándonos con el concepto de operaciones comerciales sostenibles.

Layana opera su sistema de gestión de calidad basado en IATF 16949, con los siguientes métodos para la mejora continua y la implementación de diversos sistemas de gestión de calidad:

- Educación y capacitación:Se programan cursos de capacitación en calidad IATF 16949 para fortalecer los conceptos y aplicaciones de las cinco herramientas principales en todos los empleados.

- Auditorías internas:Cada departamento consolida los indicadores relacionados con las operaciones y programa auditorías internas para IATF 16949 para verificar si el sistema se está implementando correctamente. Si se descubren problemas, se toman medidas correctivas y se proponen análisis de causa raíz y medidas de mejora para mantener la efectividad de todas las operaciones en IATF 16949.

- Auditorías de proveedores:Se realizan auditorías de sistemas, procesos y productos para los cinco principales proveedores y se evalúa regularmente su nivel de suministro para garantizar que se cumplan los requisitos del cliente.

- Calibración de equipos:Se programa la calibración de instrumentos y se realiza un análisis del sistema de medición (MSA) para analizar la variación y las características del sistema de medición, garantizando la confiabilidad de los instrumentos y la calidad del producto.

- Satisfacción del cliente:Se realiza una encuesta de satisfacción del cliente y se comprende la brecha entre sus necesidades y expectativas. Se optimizan las áreas de insatisfacción para satisfacer las necesidades del cliente y alcanzar los objetivos de negocio sostenible de la empresa.

- Desarrollo de estándares:Se desarrollan estándares de inspección de calidad y se optimizan continuamente las reglas para implementar controles en todos los procesos de inspección, garantizando que la calidad cumpla con los requisitos del cliente.

- Mejora continua:A través de discusiones de equipos departamentales, se estimula el brainstorming y el análisis utilizando varias herramientas para cumplir con los requisitos del cliente.

Sistema de control de la calidad de Layana

- Planificación de calidad de producto avanzada (APQP)

- Plan de control

- Análisis de modos y efectos de posibles fallos (PFMEA)

- Lista de verificación PPAP

- Análisis del sistema de medición (MSA)

- Control de procesos estadísticos (SPC)

-

GR&R (Gage R&R)

- Certificaciones ISO para proveedores

- Six Sigma

- 6S (5S + Seguridad)

|

ISO 50001 Sistema de gestión de la energía |

Edificio verde (Oro) |