品質

IATF 16949

IATF 16949 的定義

IATF 16949 是一項全球認可的品質管理體系標準,專為汽車產業設計。其主要焦點在於促進持續改進,防止供應鏈中的浪費和錯誤。全球許多汽車製造商已採用 IATF 16949 作為其首選的全球採購標準,以確保產品和服務的高品質,滿足客戶需求並遵守法律和監管標準。

IATF 16949 的起源

IATF 16949 的起源來自許多汽車製造商根據其本地國家標準、法規和要求建立標準品質管理體系。為確保全球的一致性和公平性,最初建立了 ISO/TS 16949,這是汽車行業中最廣泛使用的國際標準之一。後來於2016年由 IATF 16949 取代,重新定義了汽車行業的質量管理要求。其目標是防止產品和服務缺陷,減少供應鏈中的錯誤和浪費。它為直接供應商設定了品質標準,這些供應商生產材料、產品、服務組件或最終服務,如熱處理和電鍍加工。

IATF 16949 認證的優勢

-

競爭力提升:獲得 IATF 16949 的國際標準認證,有助於公司贏得客戶信任,獲得更多商機,從而增強競爭力。

-

業務價值提升:IATF 16949 的精神是持續改進,這可以增加業務價值,確保公司運營的可持續性。

-

防止產品缺陷:遵循 IATF 16949 的品質管理流程可以減少不合格產品,並最小化內部和外部的失敗成本。

-

效率提升:遵循 IATF 16949 的系統架構,通過適當的管理可以改善產品品質,增加盈利能力和效率。

-

質量保證:建立一至三級文件,並使用程序手冊根據 IATF 16949 的系統架構循環運行公司的整體運營,通過嚴格的品質控制來提高客戶滿意度。

IATF 16949 中的五大核心工具

為了確保汽車行業供應鏈的一致性並加強協作,IATF 16949 提供了五大核心工具,將產品設計、工藝設計、生產、安裝和服務中的質量操作聯繫起來。這五大核心工具包括:

- APQP ─ 高級產品品質規劃:一種結構化方法,用於識別和建立確保客戶滿意所需的步驟。

- PFMEA ─ 失效模式及影響分析:對新/修改工藝進行系統性審查和分析,以預見、解決或監控新/修改產品項目的潛在工藝問題。

- MSA ─ 測量系統分析:用於評估測量單位或使用一組儀器或量具、標準、操作、方法、夾具、軟件、人員、環境和假設的測量特性;換句話說,用於獲取測量結果的整個過程。

- PPAP ─ 生產零件批准過程:用於確定供應商是否理解所有客戶的工程設計記錄和規格的過程。

- SPC ─ 統計過程控制:使用統計技術,如控制圖,來分析過程或其輸出,以採取適當行動實現和維持統計控制狀態,並改善過程能力。

獲得 IATF 16949 的條件

要了解認證的路徑,關鍵在於理解獲得 IATF 16949 認證所需的條件以及其實施過程中的步驟。

- 實施 ISO 9001: 您的組織需要首先實施 ISO 9001,因為 IATF 16949 是在 ISO 9001 的基礎上,加入了特定的汽車行業要求。確保您的組織已經通過 ISO 9001 認證。

- 質量管理體系: 您必須建立並維持一個質量管理體系,以確保符合 IATF 16949 標準的所有要求。

- 流程分析與改進: 進行各種流程的分析,以識別潛在的改進機會,並採取措施減少變異性,提高效率。

- 供應鏈管理: IATF 16949 對供應鏈提出了高要求。確保您的供應商也符合相關的質量標準。

- 測量與分析: 制定有效的測量與分析流程,以監控和改善產品及流程性能。

- 文件控制: 實施文件控制流程,包括文件版本控制、文件審查和批准。

- 風險管理: 進行風險評估,以識別可能導致問題的潛在風險,並採取措施減輕這些風險。

實施 IATF 16949 的步驟:

為了確保有效實施並獲得 IATF 16949 認證,必須遵循一系列戰略性和有條理的步驟。

- 了解 IATF 16949 標準: 您的團隊必須全面了解 IATF 16949 標準的要求,以確保您的組織滿足這些要求。

- 規劃: 制定一個項目計劃,包括資源分配、設定時間表和定義任務。

- 團隊組織: 組建一個專門負責 IATF 16949 認證的團隊,確保團隊成員具備相關知識和經驗。

- 內部審核: 進行內部審核,以確定您的組織是否符合 IATF 16949 的要求。識別潛在問題並採取糾正措施。

- 員工培訓: 確保您的員工了解 IATF 16949 標準,並能有效執行相關任務。

- 文件準備: 確保您的品質管理體系文件符合 IATF 16949 標準的要求。

- 外部審核: 聘請一個經 IATF 認證的第三方審核機構進行外部審核。他們將評估您的組織是否符合該標準。

- 糾正措施: 如果在外部審核期間發現問題,請採取糾正措施以解決這些問題。

- 獲得認證: 如果您的組織成功通過外部審核,您將獲得 IATF 16949 認證。

- 維護認證: 定期進行內部審核並維持品質管理體系,以確保持續符合 IATF 16949 標準。

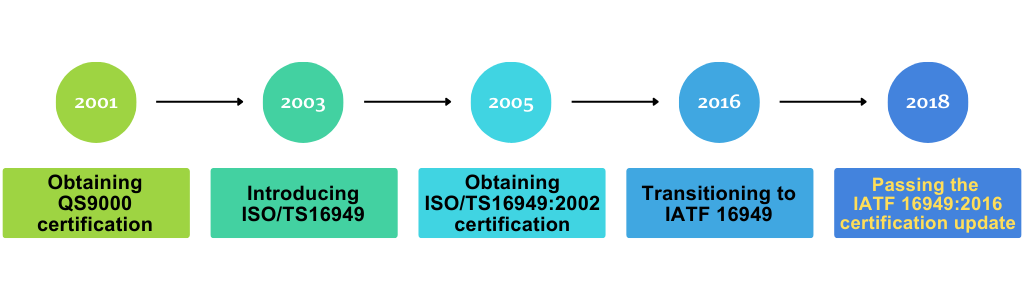

Layana 的 IATF16949 認證歷史

Layana 是一家集成自動化製造工廠,已經實施 IATF 16949 超過20年。2001年Layana 獲得 QS9000 認證,並於2003年開始實施 ISO/TS 16949,於2005年獲得 ISO/TS16949:2002 認證。至今,Layana 持續使用 IATF 16949,並於2016年轉換至該標準。2018年,鹿港總部竣工時,亦成功獲得 IATF 16949:2016 認證。

| IATF 16949 產品品質系統更新 | IATF 16949 產品質量系統更新 - 內部審核 | IATF 16949:2016 質量培訓 |

結論

只有高標準的品質認證和檢驗才能創造最佳的產品品質。

在過去的42年裡,Layana 一直專注於金屬沖壓、塑膠射出、埋入射出和自動化生產等製造技術。公司始終按照 IATF 16949 的國際標準實施品質管理體系,並採用科學指導的管理方法來履行對客戶的質量承諾。公司口號「全面品質管理來自良好的工作態度和品格」深深植根於 Layana 的 DNA 中。

了解更多關於品質的資訊

六標準差

品管圈

在當今競爭激烈的商業環境中,確保產品和服務的最高品質至關重要。品管圈 (Quality Control Circle,簡稱 QCC)是革新品質提升追求的一種工具。QCC 源自日本,並已發展成為全球現象,為組織提供一種結構化的方法來提升品質並實現卓越。本文深入探討 QCC 的起源、定義、方法論、步驟、益處及其廣泛的應用。

QCC 的起源

品管圈 (Quality Control Circles,簡稱 QCC)起源於 1960 年代日本充滿活力的製造業。面對激烈的競爭,日本企業尋求創新的方法以提高生產效率和產品品質。在這種背景下,QCC 的概念應運而生。包括豐田在內的日本工業巨頭,在引入和推廣 QCC 作為提升品質的有效策略方面,扮演了關鍵角色。

什麼是 QCC?

QCC 是一種基於團隊的品質改進方法論,旨在利用內部團隊成員的創造潛力和專業知識。其核心理念是實現產品和流程品質的持續和逐步提升。在 QCC 框架下,員工被賦予主動解決品質問題的權力,營造一個鼓勵協作與創新的環境。

使用 QCC 的方法論

QCC 方法論的核心在於組建由來自不同部門和職能的成員組成的小型跨功能團隊。這種多樣性確保了各種觀點和專業知識的交流。團隊首先識別出需要改進的品質問題,然後通過腦力激盪和廣泛討論,共同制定解決方案。這些方案隨後被實施,並進行持續監控以確保其可行性和有效性。

實施 QCC 的步驟

QCC 的實施可以通過一系列關鍵步驟來說明:

- 識別問題:QCC 團隊確定一個品質問題,通常與產品或流程相關。

- 收集數據:仔細收集和分析相關數據,以了解問題的性質和影響。

- 制定解決方案:團隊產生多個解決方案,並選擇最合適的一個來解決問題。

- 實施改進:選定的解決方案被付諸實施,團隊勤勉地追蹤其進展。

- 評估結果:進行評估以衡量改進的效果,並確定是否符合預期成果。

- 分享經驗:將從改進中獲得的知識和方法傳播給其他團隊,促進組織學習並培養持續改進的文化。

QCC 的益處

品管圈 提供了多種益處,包括:

- 品質提升:QCC 通過持續改進,提升產品和流程的品質,從而提高客戶滿意度。

- 員工參與:QCC 鼓勵員工積極參與,增強他們的歸屬感和投入感。

- 問題解決:QCC 團隊有效地解決現有問題,從而減少缺陷和錯誤。

- 效率提升:QCC 優化流程,減少浪費和冗餘工作,從而提高效率。

- 團隊協作:跨部門的團隊合作促進協作,打破資訊孤島。

QCC 的應用

QCC 的應用涵蓋了各種不同的行業,遠不僅限於製造業。服務業、醫療保健和教育等領域也採用了 QCC 方法來提升品質標準。無論組織的規模或性質如何,QCC 都可以根據具體情況進行調整和應用。

QCC 應用的實例

為了說明 QCC 在現實世界中的影響,讓我們深入探討一些實際的例子:

- 汽車製造

在一家汽車製造工廠中,QCC 團隊系統性地識別並解決了與產品缺陷相關的問題,從而減少了產品召回並提高了客戶滿意度。 - 醫療保健

醫院和醫療機構採用 QCC 來改善病患護理流程,減少錯誤,並提升整體醫療品質。 - 教育

在教育領域,QCC 被用來精簡行政流程,提高效率並改善學生的學習體驗。

QCC:全球現象

品管圈 已超越地理界限和文化差異,成為全球性的現象。全球各地的組織都認識到 QCC 在推動持續改進和實現卓越方面的力量。

我們最新的 QCC 發表會 2025

|

第 34 屆 QCC 發表會 |

|

QCC 發表會 2024

|

第 31 屆 QCC 發表會 |

第 32 屆 QCC 發表會 |

第 33 屆 QCC 發表會 |

了解更多我們過去的 QCC 演講

結論

總之,品管圈 是一種強大的方法論,適用於尋求提升產品、流程和服務的組織。無論是在製造業還是其他行業,QCC 方法始終如一地實現了促進品質卓越文化的承諾。QCC 的成功不僅在於其技術和流程導向的方面,還在於其賦予員工權力並利用他們的創造力,最終推動組織實現持續的品質改進。

隨著當今競爭激烈市場對品質的日益關注,QCC 仍然是組織努力滿足並超越客戶期望的寶貴工具。隨著全球商業環境的不斷發展,QCC 將在塑造品質管理的未來方面發揮更加重要的作用。

六標準差

六標準差的定義

六標準差是一種以數據為導向的品質管理方法,旨在將流程或產品的變異性降至最低。它基於統計原理,力求在長期內每百萬次機會中不超過3.4個缺陷。這種方法強調數據的收集、分析和改進,以確保流程的穩定性和一致性。

六標準差的應用環境

六標準差適用於各種組織和行業,包括製造業、服務業、醫療保健和金融業。它可應用於生產流程、供應鏈管理、產品設計、客戶服務和各種決策過程。無論組織規模大小,只要存在複雜性和變異性,六標準差都能為持續改進提供一條道路。

使用六標準差的好處

- 提升品質:六標準差的主要目標是降低缺陷率,從而提高產品和服務的品質。通過數據分析和改進,組織能更好地滿足客戶期望,減少品質問題的發生。

- 提高效率:減少變異性有助於改善流程效率。六標準差方法幫助組織識別並消除浪費,縮短週期時間,增強生產能力。

- 降低成本:通過降低缺陷率和提高效率,六標準差幫助組織減少生產成本,包括減少浪費、降低維護費用和提高資源利用率。

- 提升客戶滿意度:通過提供更高品質的產品和服務,組織可以增加客戶滿意度,提高客戶忠誠度,最終獲得更大的市場份額。

六標準差的DMAIC方法論

- 定義(Define):在這個階段,確定項目的目標、範圍和關鍵績效指標(KPI)。明確定義問題對項目的成功至關重要。

- 測量(Measure):收集相關數據,分析當前流程的績效。這個階段有助於了解流程的基線並識別現有問題。

- 分析(Analyze):使用統計工具和技術來識別潛在的根本原因,解釋問題為何發生,確保解決方案具有針對性。

- 改進(Improve):在這個階段,制定並實施改進計劃,以減少變異性、提升品質和效率。選擇最佳解決方案並進行試點測試。

- 控制(Control):控制階段旨在確保持續的改進,防止問題再次發生。實施監控措施,標準化流程,以維持改進的效果。

六標準差的DMADV方法論

- 定義(Define):確定產品或服務的目標和客戶需求,明確項目的範圍和目標。

- 測量(Measure):收集和分析現有流程和產品的數據,建立績效基準。

- 分析(Analyze):通過分析數據來確定問題的根本原因,為設計階段提供基礎。

- 設計(Design):根據先前的分析,開發新的產品或服務設計,包括工程設計、流程設計等。

- 驗證(Verify):通過測試和評估,確保新設計滿足客戶需求並達到預期的性能水平。

六標準差的認證等級

在六標準差中,存在不同的認證等級,以表示個人的培訓和經驗水平:

- 白帶:白帶通常在組織內接受基本的六標準差意識培訓。雖然他們可能不直接參與項目,但對六標準差的原則和方法有基本的理解。白帶在六標準差項目中扮演支持性角色,傳播知識並協助數據收集和分析。他們可能參與項目團隊,對團隊作出重要貢獻。

- 綠帶:綠帶接受更深入的六標準差培訓,通常在項目團隊中擔任支持角色。他們具備更高水平的知識和技能,可以更直接地參與項目實施。綠帶通常負責項目的特定方面,使用六標準差工具進行數據分析、根本原因識別和改進計劃。他們在項目團隊中扮演關鍵角色。

- 黑帶:黑帶是經過廣泛培訓和積累經驗的六標準差專家。他們通常領導六標準差項目團隊,負責全面的項目管理,包括問題定義、數據收集、分析、制定和實施改進計劃,以及監控和控制。黑帶具備高級統計和分析技能,能夠處理複雜問題並推動改進。他們經常協調多個項目,在組織內擔任領導職位。

- 大黑帶:大黑帶是資深的專業人士,通常在組織內擔任領導和培訓角色。他們擁有深厚的知識和經驗,能夠指導多個項目和團隊。大黑帶在傳播和實施六標準差方法中扮演關鍵角色。他們培訓和指導其他黑帶和綠帶,幫助在組織內建立六標準差文化。

- 鑽石帶:鑽石帶是六標準差認證的最高級別,代表了該領域卓越的知識和領導能力。鑽石帶通常是戰略決策者和顧問,為組織提供高級的戰略指導。他們擁有廣泛的知識和經驗,能夠解決複雜問題,推動組織內的戰略變革。

不同的認證等級確保組織擁有適當的技能和知識來推動六標準差項目,實現品質改進目標。組織可以根據自身的需求和目標培訓和認證員工,確保他們在六標準差項目中擁有合適的角色和能力。

Layana 六標準差認證等級

![six sigma 2020]()

Layana六標準差制度

| 等級 | 人員 | |

|---|---|---|

|

盟主 |

1 | 賴銀柱(創辦人) |

| 大黑帶 | 3 |

林佩萍(總經理) 賴凡農(英國董事長) |

| 黑帶 | 11 |

賴應函(台灣董事長)、楊招兒(顧問)、姚如錦(副總)、施妤薇(副總)、施明杰(經理)、李安健(經理)、陳彥霖(經理)、楊筑涵(經理)、楊鞬鉉(經理)、李世欽(經理)、陳憶欣(經理) |

| 綠帶 | 12 |

呂宛蓉(副理)、葉琇涵(副理)、賴禾璇(副理)、林成都(副理)、郭銘宏(副理)、孫繼山(課長)、張舜揚(課長)、尤億仁(副課長)、楊曜丞(副課長)、張維倫(副理) |

結論

六標準差是一種強大的品質管理方法,能夠幫助組織提升品質、降低成本、提高效率並增加客戶滿意度。通過DMAIC方法,組織可以識別問題、找到根本原因並實施持續改進。此外,不同的認證等級(綠帶、黑帶、大黑帶、和盟主)確保組織擁有合格的人員來推動這一過程。

|

|

2024年第十七屆六標準差活動2024年第六標準差項目於1月19日舉行。 |

|

|

2023年第十六屆六標準差活動自2000年以來,Layana一直使用六標準差項目進行改進,解決我們工作中的長期問題。「追求卓越、止於至善」的核心價值體現在品質和文化理念上。我們必須堅持六標準差的精神,不斷創新,追求卓越。通過多年的各種產品經驗,包括零件製造,我們尋求與客戶的共同發展,目標是實現卓越和持續改進。 |

| 2021 | 第十五屆六標準差改善項目活動 |

|

2020 |

|

|

2019 |

|

|

2018 |

第十二屆六標準差改善項目活動 |

|

2015年第十屆六標準差改善項目活動 |

2016年第十一屆六標準差改善項目活動 |

|

2013年第八屆六標準差改善項目活動 |

2014年第九屆六標準差改善項目活動 |

|

2012 |

獲得台灣訓練品質系統銀獎 |

|

2010 |

實施SPC統計製程控制 |

|

2007 |

於11月獲得ISO9001餐具設計與製造認證 |

|

2006 |

於3月由中國生產力中心輔導實施5S |

|

2005 |

通過ISO/TS16949:2002認證。於高雄舉辦第三屆六標準差項目活動。於8月導入ERP系統。 |

|

2004 |

於台中舉辦第二屆六標準差項目活動。於3月由中國生產力中心輔導六標準差方法。 |

|

2003 |

於台北舉辦第一屆六標準差項目活動。於11月由凱恩顧問輔導實施ISO/TS16949:2002。 |

|

2002 |

實施TPS/精益生產技術,消除七大浪費。 |

|

2001 |

導入QS-9000品質管理系統 |

|

2000 |

開設六標準差培訓課程 |

Training Programs

Layana的教育與培訓

Layana相信通過終身學習來賦予員工力量。

年度營收的一定比例專門用於教育和培訓計劃。Layana定期運行內部的六標準差、IATF 16949、品質圈和TPS顧問培訓計劃。同時,鼓勵員工在國內外的大學進行進修。根據公司政策,獲得大學學位或專業認證的員工將獲得薪資調升和現金獎勵。

Layana提供哪些培訓課程?

- SPC-統計程序控制

-

MSA-測量系統分析

-

FMEA-潛在失敗模式及效果分析

-

APQP-先進產品質量計劃

-

PPAP-生產件件核准過程

-

各部門的小組教育培訓

獎項與認可

自成立以來,我們一直致力於成為以客戶為中心的公司。我們榮幸能夠因為為全球的客戶、員工和社區所做的工作而獲得認可。以下是我們最近獲得的一些獎項。

- 幸福企業:Layana公司榮獲2016年三星獎

- Molex 2015最佳級別獎牌,2016年

- 2015年台灣持續改進獎(中央區總裁獎)

- 榮獲2015年銀塔獎

- 2012年台灣訓練品質系統

|

幸福企業:三星 |

Molex最佳級別獎牌 |

台灣持續改進獎 |

銀塔獎 |

TTQS |

員工技能培訓機會

客戶是我們一切工作的核心。Layana是一個聰明、充滿激情的人們專注於客戶並為他們創新的地方。

|

ERP/CQT/CQE/PMP 證照 |

技術研究研討會 |

晨會 |

在Layana工作

我們聆聽員工的聲音,並不斷創新,以確保每位員工在工作時的健康和安全……

|

在職培訓 |

技術學徒計劃 |

新領導原則 |

我們的計劃

在我們的日常工作中,每個人都應該提出改進項目並實際解決問題。我們都接受過成為問題解決者的培訓。"我們希望做到更好。" 這一工作理念使改進成為可能和可行。

|

5問法培訓 |

TQM, TPM, TPS, 精益六標準差 |

5S |

檢測設備

嚴格的品質控制

憑藉卓越的品質保證,LAYANA為客戶提供高品質的產品

LAYANA取得IATF-16949和ISO-50001認證,在內部設計了高級精密測量室,可控制溫度和清潔度。公司擁有專業團隊及配備專業自動化品質控制設備,包括Zeiss CMM、Micro Vu、Keyence等量測儀器,用於產品檢驗、測量和測試,以提高我們的品質控制效率。為汽車、電子、醫療、光學、電源模組、航空航天等多個行業的客戶,通過先進的測量和檢測技術提供支援。

從IQC、IPQC、OQC每個階段的最高品質控制,可追溯、可測量並記錄

- SPC程式控軟體系統

- 自動化檢查

- 精密測量

- 條形碼/標籤管理可追溯性

- 定期校準儀器

- 校準PPAP、CPK、能力研究、測試報告

檢驗量測設備

|

說明(檢查&測試設備) | |

|---|---|

|

1. ZEISS CMM Contura RDS/三次元量測儀 |

2. HITACHI XRF Spectrometer/台式XRF光譜儀 |

|

3. Micro-Vu Video Measuring System/自動顯影系統 |

4. Keyence Image Dimension Measuring System/自動影像測量儀 |

|

5. TOMAS 2.5D Video Inspection System/台灣TOMAS 2.5D量測儀 |

6. Giant Force Salt Spray/Mist/Humidity Corrosion Tester/鹽霧濕度腐蝕試驗機 |

|

7. Future-Tech Vickers Hardness Tester/日本FT維克氏硬度試驗機 |

8. Mitutoyo Rockwell Hardness Tester/日本三豐洛氏硬度試驗機 |

|

9. MITUTOYO Roughness tester/日本三豐粗糙度計 |

10. TOADK Super insulation meter/日本TOADK超絕緣計 |

|

11. Glass Dial Series-Optical Inspection SortingMachine/CCD光學檢查分選機 |

12. H.T. Pull Force Testers/台灣弘達推拉力試驗機 |

|

13. KETT Infrared Moisture Analyzer/日本凯特紅外線水分測定儀 |

14. Fischer handheld coating thickness Tester/菲希爾掌上型磁性膜厚測定儀 |

檢驗設備

在LAYANA我們努力做到“…提供一流的技術和最高的品質”

|

ZEISS CMM Contura RDS/三次元量測儀 |

XRF Spectrometer/台式XRF光譜儀 |

Salt Spray/Mist |

|

Keyence Image Dimension Measurement System/自動影像測量儀 |

Glass Dial Series-Optical Inspection |

Micro-Vu Video Measuring Systems/自動顯影系統 |

|

小型全自動金相切割機 |

全自動金相嵌入機 |

手動金相研磨拋光機 |

品質保證

Layana本著品質至上的最高原則,在人員、環境、供應、產品等方面全面品質管控,並秉持不斷改進的信念,提升整體的品質與效能。期間藉助全員的提升與相互合作,品質水平不僅僅滿足客戶需求。

為達成此品質政策,我們以IATF 16949:2016汽車品質管理體系要求為基礎,在全員品質的意見下,修訂確定各部門品質目標和實施各項標準作業,持續改進和落實本公司各項內容品質管理制度的執行,達到企業永續經營的理念。

以IATF 16949為公司品質管理系統,持續改善工作與落實公司各項品質管理制度的方式如下:

- 教育訓練:安排IATF16949品質培訓課程,以加強全員對五大核心工具的概念和應用。

- 內部稽核:由各部門統整營運相關指標,並排定IATF16949的內部稽核活動,以驗證系統是否被正確實施,若發掘問題即採取矯正措施,進行原因分析與提出改善對策,以維持IATF16949中各項作業的有效性。

- 供應商稽核:針對前五大供應商進行系統、製程、產品稽核,並且定期考核以確保供應商的供貨水平,以滿足客戶要求。

- 設備校正:排定儀器校正與執行測量系統分析(MSA),以分析量測系統的變異與特性,確保儀器可靠度與產品品質。

- 客戶滿意度:調查客戶滿意度並了解需求與期望的差距,針對不足的地方進行優化,以滿足客戶需求,達成公司永續經營的目標。

- 制定標準:訂定品質檢驗標準並持續優化規則,落實把關各項檢驗流程,以確保品質達到客戶要求。

- 持續精進:透過各部門小組討論,以腦力激盪及與各項工具進行分析,藉此滿足客戶要求。

Layana品質保證體系下運行:

- APQP (產品品質先期策劃)

- 控制計劃

- PFMEA (過程失效模式及後果分析)

- PPAP核對表

- MSA (測量系統分析)

- SPC (統計過程控制)

- GR&R (量具重複性與再現性)

- 供應商ISO認證

- 六標準差

- 6S(5S+安全)

檢驗設備

在LAYANA我們努力做到“一流的技術和最高的品質”

|

ZEISS 三次元量測儀 |

XRF光譜儀 |

鹽霧濕度腐蝕試驗機 Salt Spray/Mist |

|

Keyence 自動影像測量儀 Measurement System |

CCD光學檢查分選機 Glass Dial Series-Optical Inspection |

Micro-Vu 自動顯影系統 Video Measuring Systems |

|

小型全自動金相切割機 |

全自動金相嵌入機 Automatic Metallographic Inlay Machine |

手動金相研磨拋光機 Manual Metallographic Grinding & Polishing Machine |